リチウムイオン電池の生産と検査

リチウムイオン電池の生産工程と検査方法をご紹介します。

リチウムイオン電池の生産工程

混練

活物質、導電助剤、高分子バインダーおよび有機溶剤を混ぜ、電極スラリーを生成します。

塗工・乾燥・プレス

銅箔とアルミ箔に電極スラリーを塗工し、乾燥、プレスします。

切断

電池のサイズに合わせて電極シートを切断します。

巻回・積層

正極シートと負極シートの間にセパレーターを挟み、電極シートを巻回または積層します。

タブと集電体の溶接

重ねた電極シートのタブを溶接し、タブに集電体を溶接します。

集電体と出力端子の溶接

蓋と集電体を溶接します。

ケースへの収納

ケースの溶接

ケースと蓋を溶接します。

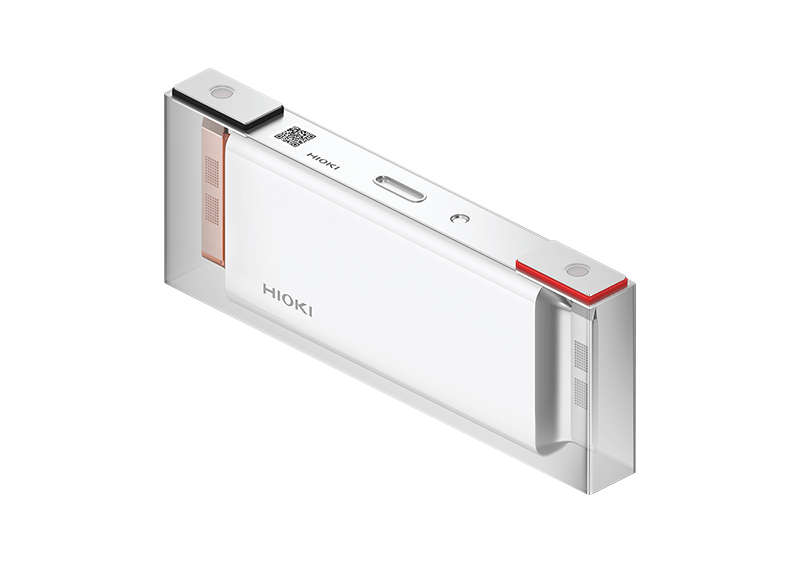

注液前のセル

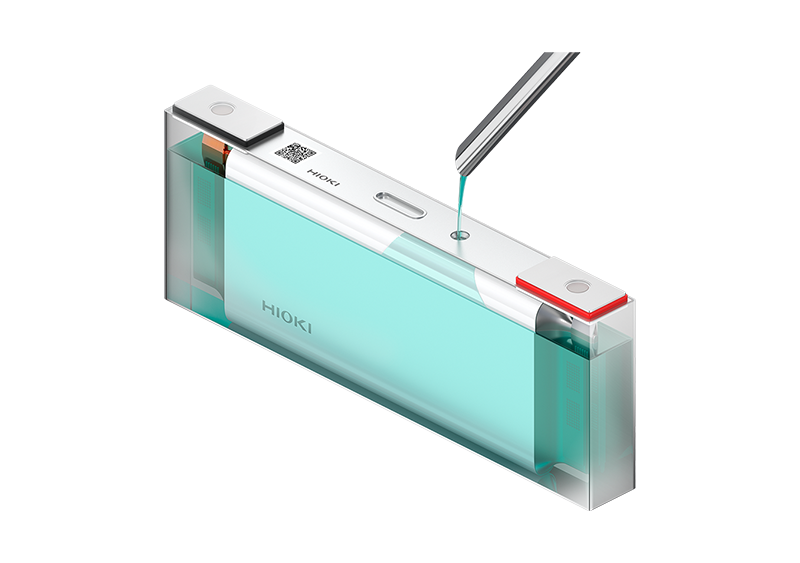

注液

注液口から電解液を注入します。

注液後のセル

注液口を閉じます。

初充電

注液が完了したセルに初めて充電電流を流します。

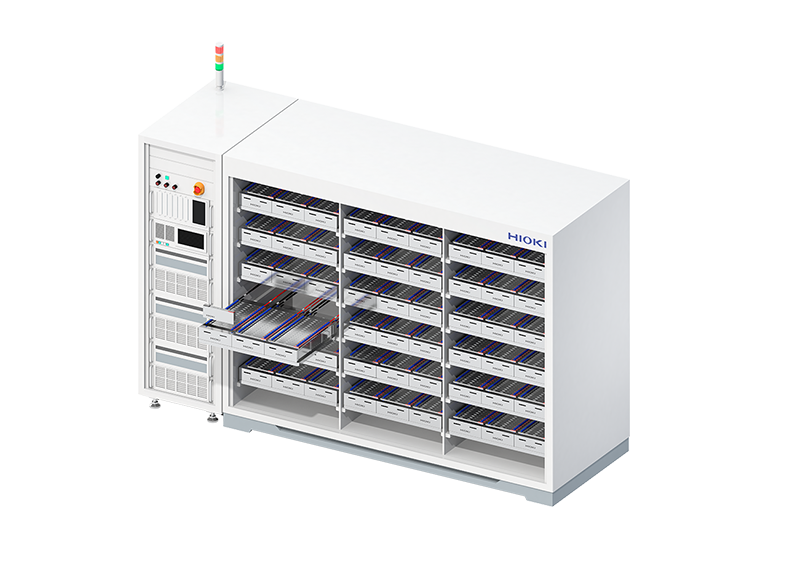

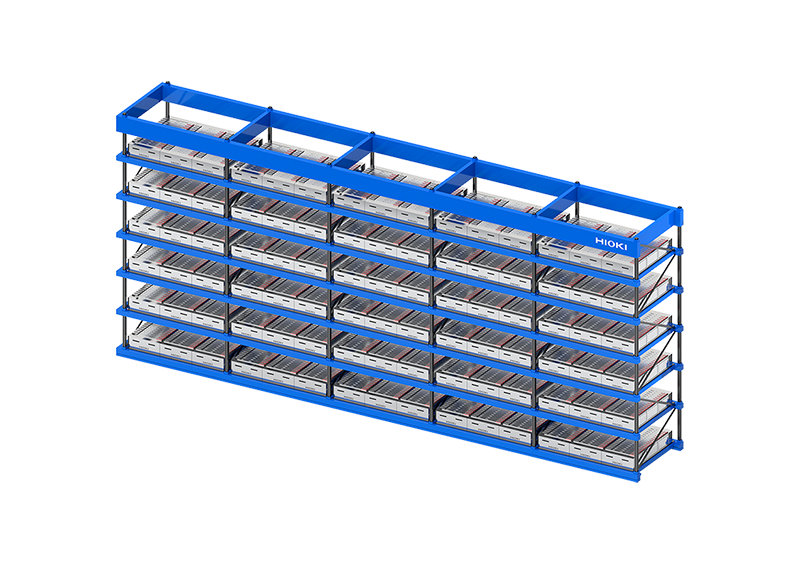

化成・充放電

セルへの充電と放電を繰り返します。

エージング

一定期間セルを保管します。

出荷検査

出荷前に品質を検査します。

リチウムイオン電池の検査方法

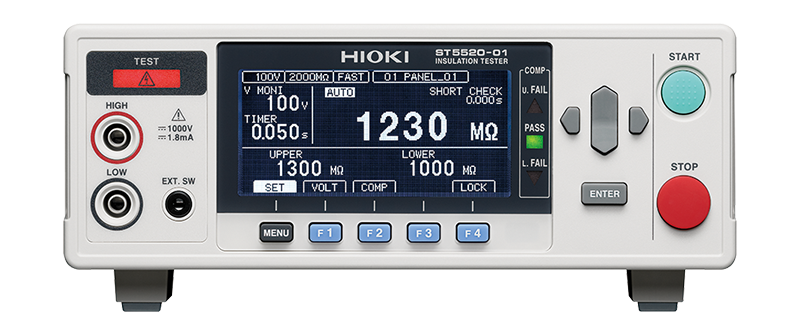

電池セルの絶縁抵抗検査

構造上、リチウムイオン電池の正極と負極間、各電極と外装(ケース)間は、絶縁を保つ必要があります。絶縁が保てていない、つまり絶縁抵抗が不足する場合、発火事故につながるおそれがあります。

電池セルの正極と負極間、電極と外装間の絶縁抵抗を測定します。

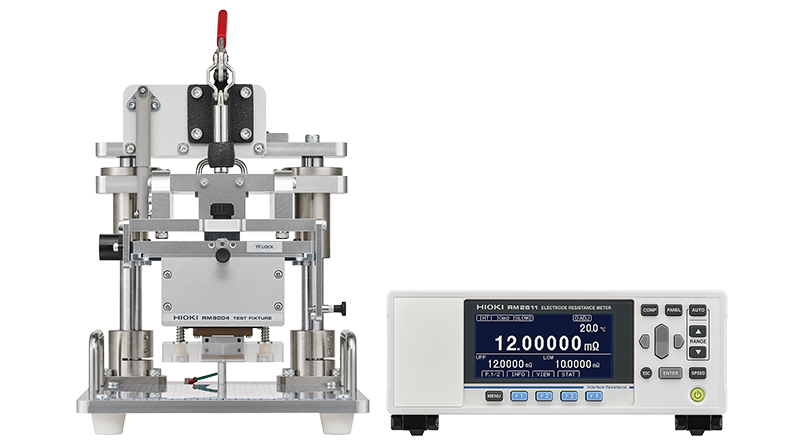

部品間の溶接品質を検査する

タブや集電体などの溶接が不十分な場合、部品間の電気的抵抗が大きくなります。抵抗によって、電気エネルギーが損失し、電池が発熱します。発熱は、電池寿命の低下や発火事故を起こす要因となるおそれがあります。

溶接した部品間の電気的抵抗を測定します。

リチウムイオン電池セルの充放電試験における電圧と温度の監視

充放電の工程では、電池の状態変化を監視するために、電圧と温度を記録します。記録したデータを解析し、不良品の検出や電池のランク分けを行います。

電池セルの電圧と温度の変動を多チャネルで記録します。

電池セルの開放電圧検査

負荷に接続していないときの電池電圧を開放電圧(Open Circuit Voltage)といいます。電池の特性である自己放電によって、開放電圧値は徐々に低下します。電池の内部に不良がある場合、自己放電がより大きくなり、規定値以上に開放電圧が低下します。

電池セルの開放電圧を測定します。

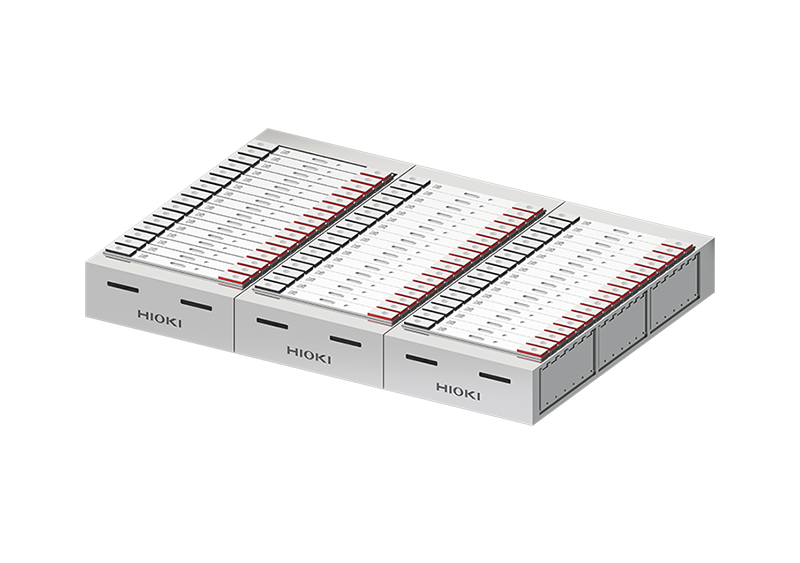

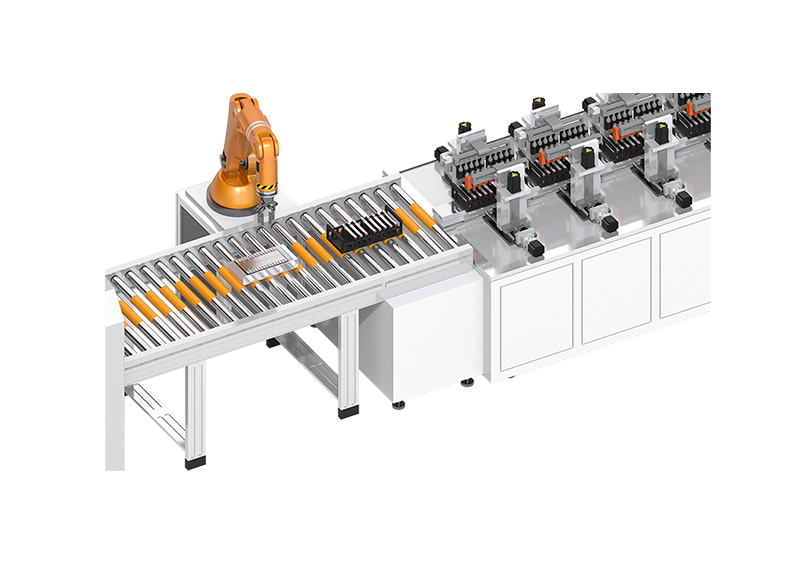

多チャネル測定で検査時間を短縮する

測定のチャネル数を増やすことで検査時間を短縮し、リードタイムが短縮できます。

DM7276で最大264ch、BT3562Aで最大132ch、BT4560で最大72ch、チャネル数を増設できます。また、SW1002と2種類の測定器を接続し、測定の自動切り替えができます。

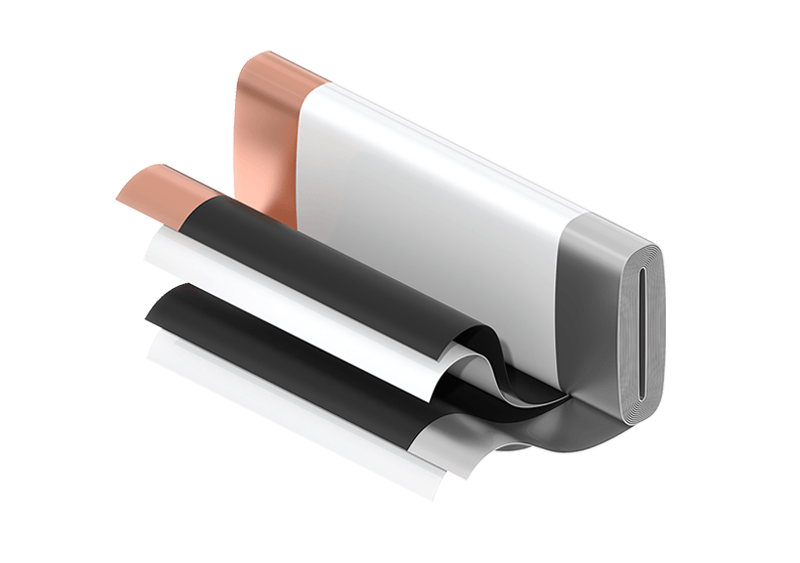

スラリーの品質を管理する

電極スラリーは、活物質、導電助剤、高分子バインダーおよび有機溶剤から生成されます。各物質を均一に分散させることで特性の良い電池が生産できます。

電極スラリーのインピーダンス情報から、独自のアルゴリズムで導電材料の混ざり具合を推定するパラメータを得ることができます。

量産品の抜き取り検査で、製造品質の定量管理も出来ます。

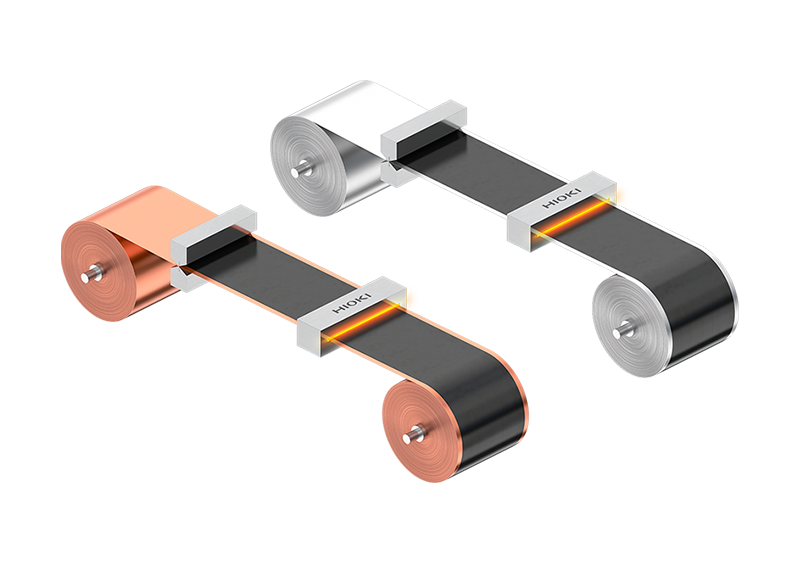

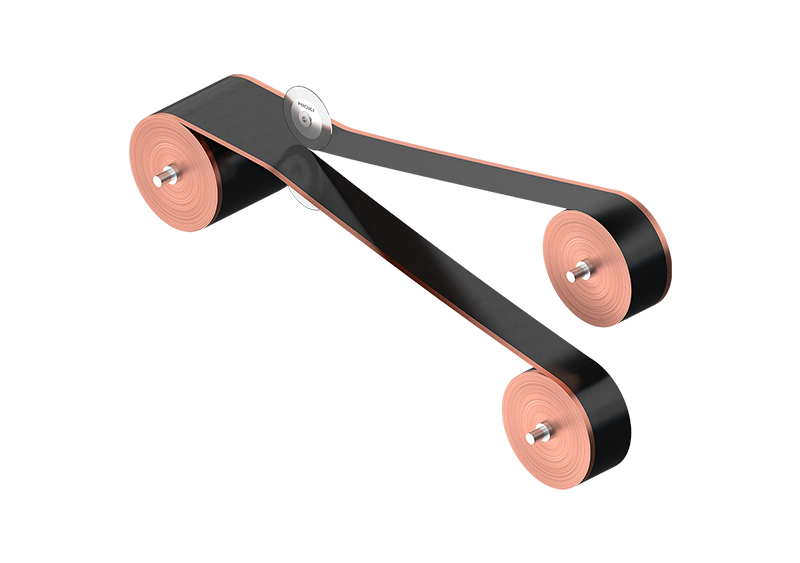

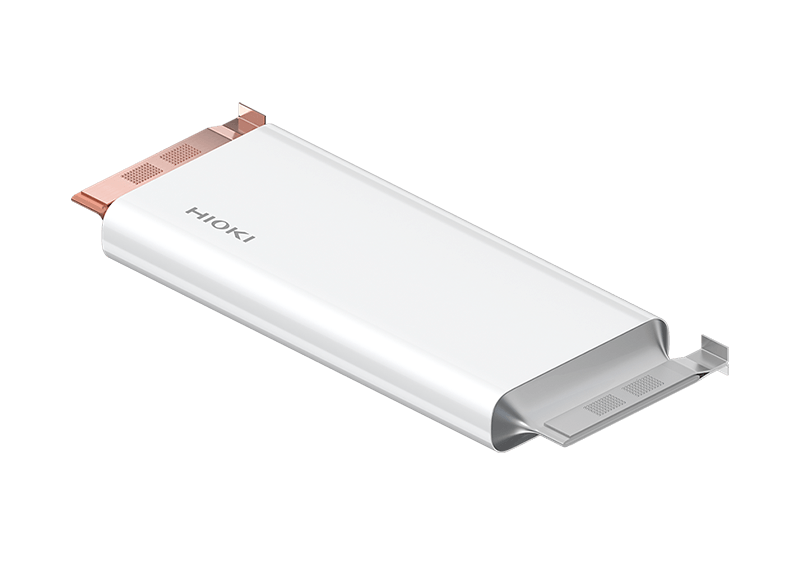

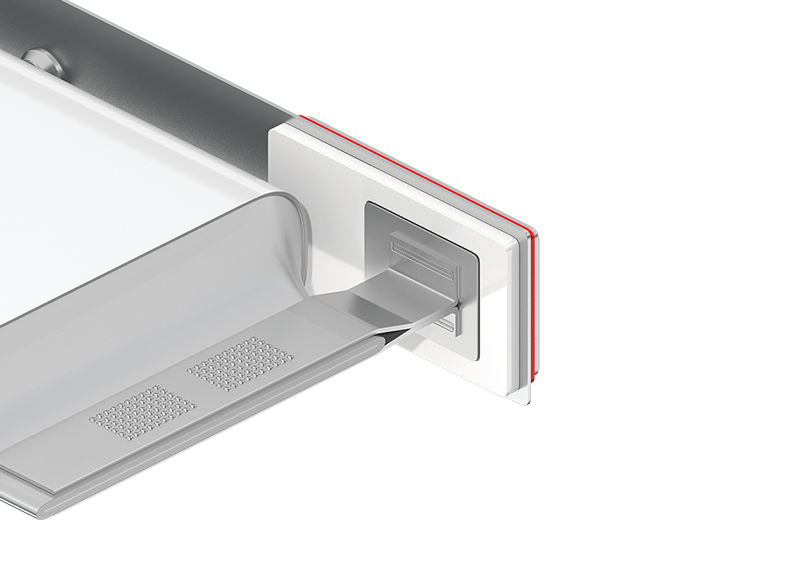

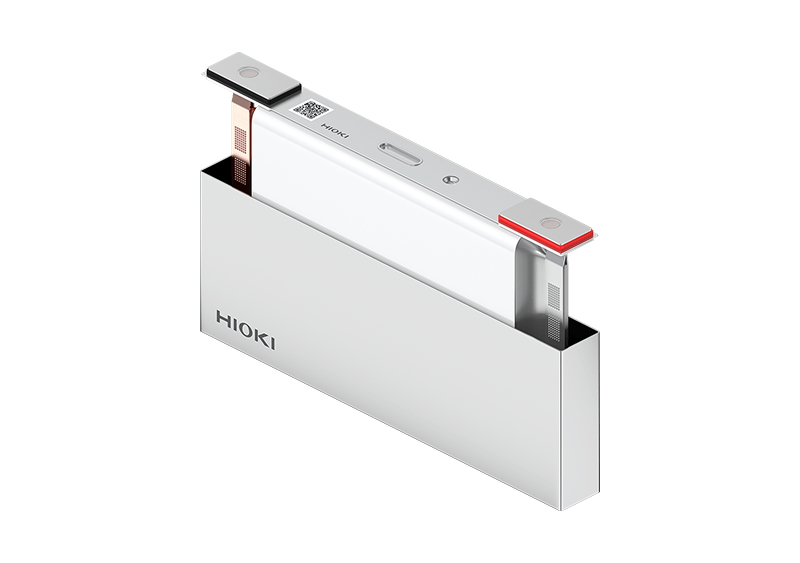

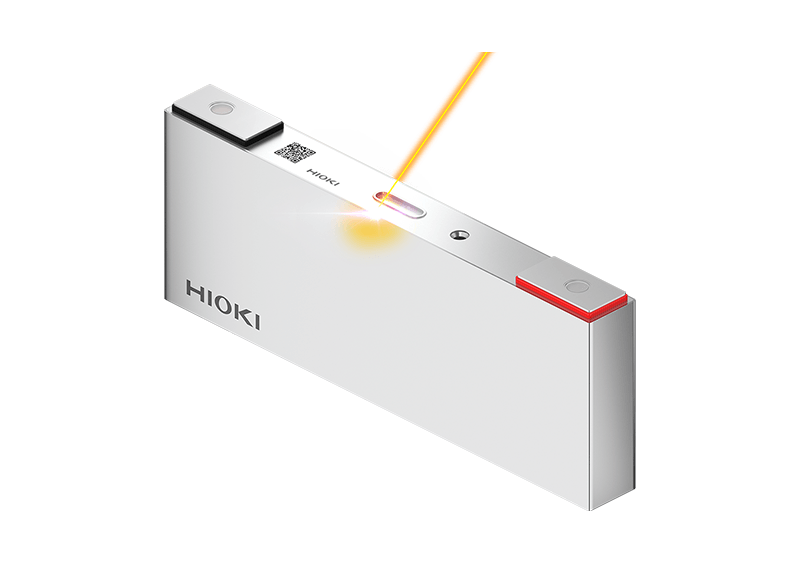

電極シートの製造品質を管理する

均一性の高い電極シートを製造することは、セル品質の安定性に繋がります。電極シートの状態で、合材部抵抗、合材と集電箔の接触部抵抗を数値情報で確認します。

電極シートの合材面に微細な多点プローブを接触し、独自のアルゴリズムで合材部抵抗と合材と集電箔の接触部抵抗を求めることが出来ます。

乾燥後、抜き取り検査で製造バラツキを確認することが出来ます。