リチウムイオン電池のさらなる性能向上

xEV用電池のさらなる性能向上のため、溶接部の品質に着目

超低抵抗の高速かつ正確な測定で、品質向上に寄与

今回のお客様

J社はアジア市場を中心に、全世界に市場を拡大している自動車メーカーです。早い段階からハイブリッド車(HEV)の開発販売に取り組んできました。近年では、電動化シフトの世界的な潮流に合わせて、電気自動車(EV)の開発にも注力しています。

導入前の経緯

電池の溶接部分の品質を、より早い段階で破壊せず正確に判断したい

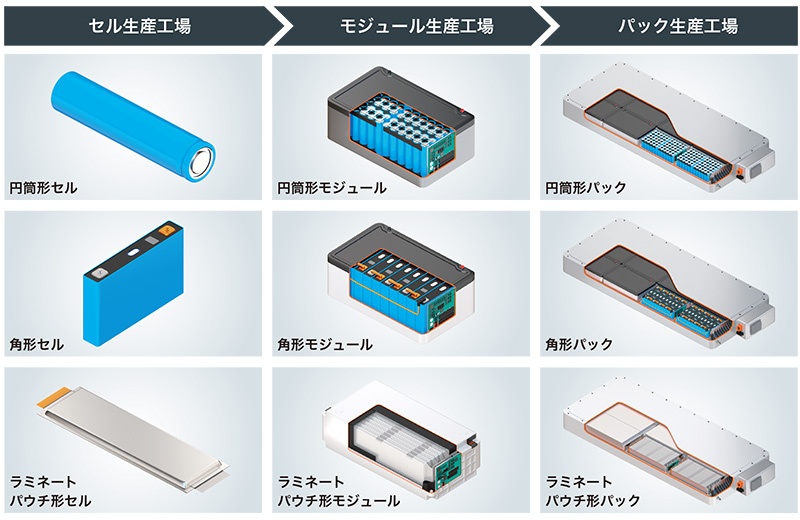

世界中でSDGs達成に向けた意識が高まる中、多くの国や企業が「カーボンニュートラル、脱炭素社会」の実現に向けて取り組みを進めています。そこでは再生可能エネルギーや電気自動車の利用が予想されていることから、さらなる普及と応用を期待されているのが二次電池です。特にリチウムイオン電池は、電気自動車(EV)の普及とともに大きく需要を伸ばすと考えられています。

ハイパワー化、大型化、大幅なコストダウンが期待される中で、長寿命で安全性の高いリチウムイオン電池のニーズが高まっています。幅広い応用分野の広がりに合わせて、リチウムイオン電池のさらなる性能向上が求められるようになりました。

世界市場に向けたEV開発に注力している自動車メーカーJ社でも、EVに搭載するリチウムイオン電池パックの性能向上に、長い時間をかけて開発を進めてきました。考え得るさまざまな要素の改良を繰り返し、電池パック性能を向上させてきたJ社が近年着目しているのが、電池の溶接部分の品質向上です。電池セルや電池パックを製造する過程のさまざまな連結部分で溶接が行われます。特に電気的な経路に関わる溶接品質が不良だった場合には、電池セルや電池パックは本来の性能を発揮できません。

これまでJ社では、溶接機の動作状況の監視をしたり、溶接部分の目視検査や画像マッチング検査を用いて不良品を取り除いていました。しかし、抜き取り検査で実際に溶接部分を破壊して確認すると、良品と判定した製品が不良品だったり、不良品として取り除いた製品の中に良品があったりと、合否判定の信頼性が低かったのです。不良品の発見が遅れて後工程に流れてしまうと電池の製造コストに大きく影響します。最悪の場合には不良品が市場流出してしまいます。J社としては、より早い段階で破壊せずに、正確に電池の品質を判断するための手段を検討しました。

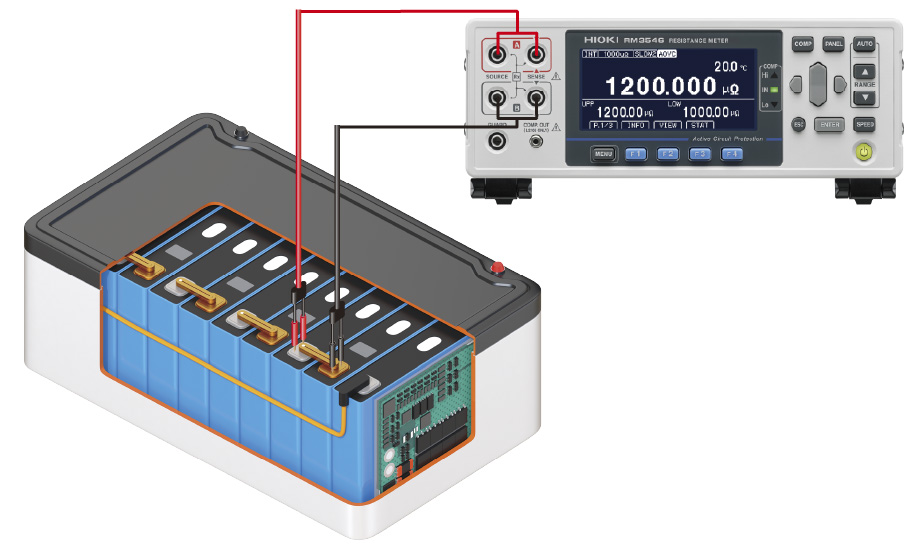

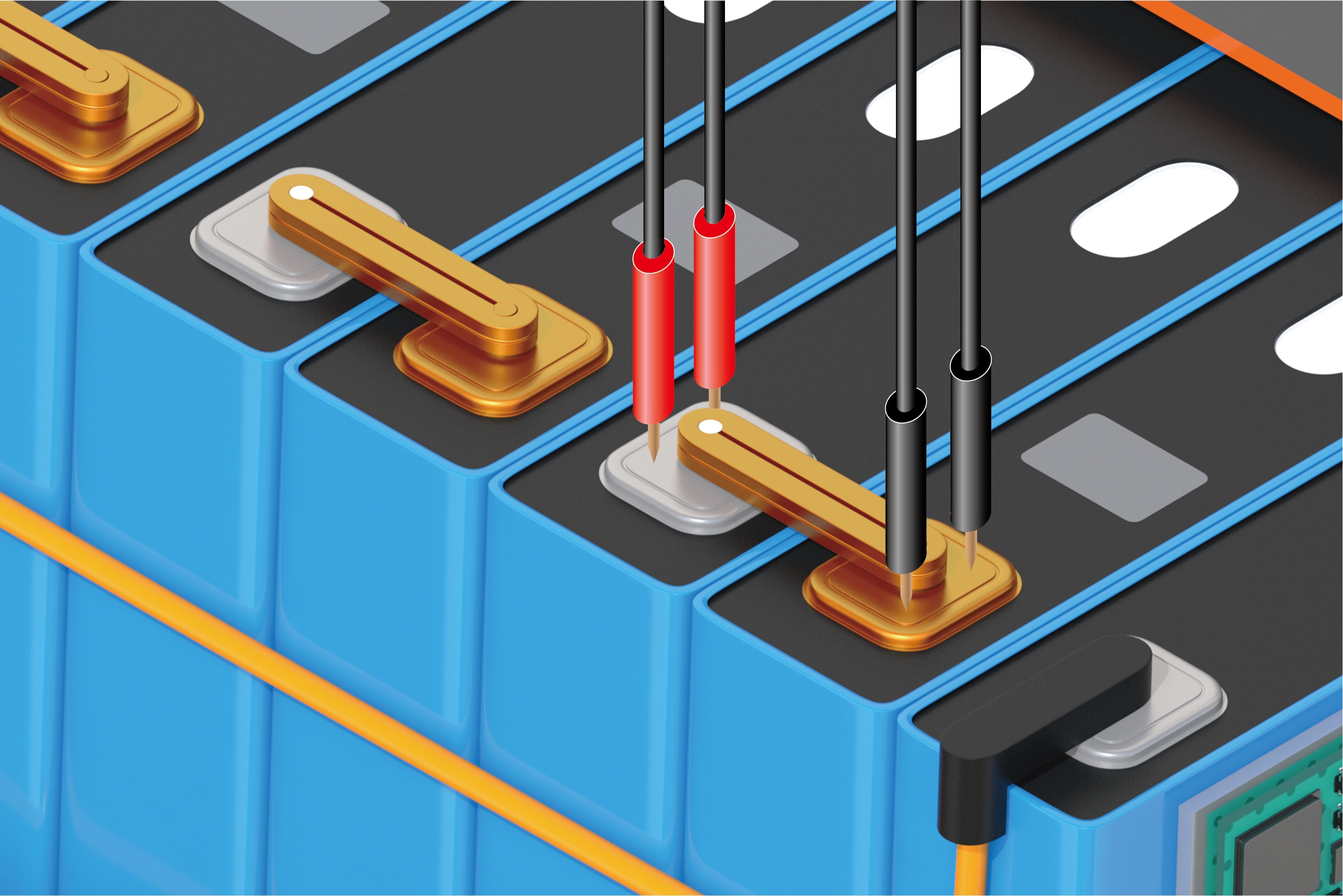

角形モジュール

角形モジュール 溶接部

溶接部

お客様がHIOKIを選んだ主な理由

DMMでは検知できない超低抵抗を、高速かつ正確に測定できる専用機を高く評価

溶接の見えない部分の品質を、高い再現性で数値化するために注目したのが、従来の品質検査に加えて電気的な溶接抵抗を測定することです。抵抗値が大きい場合にはリチウムイオン電池の充放電時に発熱する原因となり、高温による性能劣化だけではなく火災につながる恐れもあります。電池性能と安全性という2つの視点から、J社は溶接部分の抵抗測定を製造工程に組み入れました。

しかし、世界的に需要が増加しているリチウムイオン電池は、高速での大量製造が求められているため、抵抗測定にかかる時間はできるだけ短くしなければなりません。また、小型化が進む電子部品とは異なり、自動車用の車載電池やバスバーなどは大型化の一途をたどっています。それに反比例するように抵抗値は小さくなっています。大きな測定対象に対して、μΩオーダーの非常に小さな抵抗を正確に測定しなければならず、その難易度は非常に高いものでした。

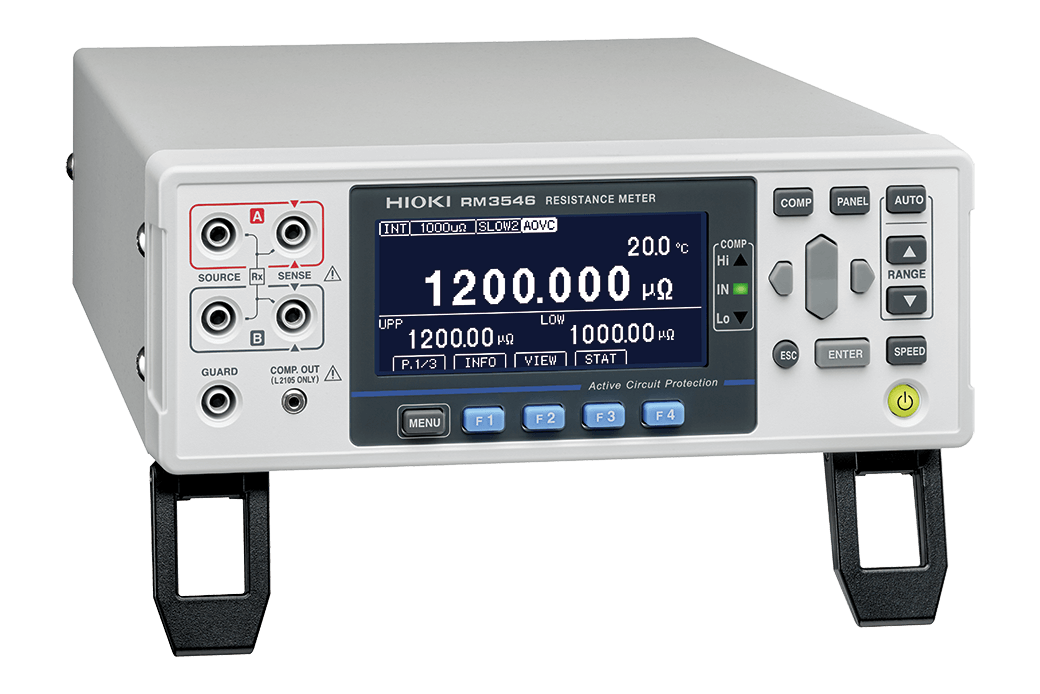

J社では当初、電圧測定の工程で使用してきたデジタルマルチメーター(DMM)を流用して、溶接抵抗も計測していました。しかし、DMMの抵抗測定の能力では溶接部分の超低抵抗を正確に検知できないことを知り、超低抵抗測定に対応する専用測定器の導入を検討しました。複数社の情報を収集して導き出した結論が、HIOKIの抵抗計 RM3546でした。

このRM3546は、これまで数々の抵抗計を開発し、さまざまな業界で利用実績を残すHIOKIが、電気的な抵抗を正確に測定するためのノウハウ・技術を詰め込んだ製品です。特に超低抵抗の計測に強く、1 nΩから1200 MΩまでの広範囲な抵抗測定が可能であることが、J社の要望に適合していました。

抵抗計 RM3546

抵抗計 RM3546

接触部

接触部

また、電池セルが複数連結された電池パックでは大きな電圧が発生します。電池パックのバスバー溶接の抵抗測定では、この大きな電圧が測定機器を故障させることがあり、量産ラインのダウンタイムを招くこともあります。RM3546はこの過入力電圧を防ぐ役割を果たす保護機能によってダウンタイムを起こしません。

ACP 機能(Active Circuit Protection)

ACP 機能(Active Circuit Protection)

導入後の効果

正確・安全・スピーディーに、自動で溶接部分の超低抵抗測定が可能に

さらにJ社は、電池パックのバスバー溶接の検査工程に、抵抗計 RM3546を自動検査システム FA1240-60に組み込んだ、超低抵抗を正確・安全・スピーディーに自動測定できるシステムを構築しました。電池パックのバスバー溶接の測定では、プローブによる測定位置が1 mmズレただけで数十μΩも変わってしまいます。それだけ位置の精度が重要になりますが、HIOKIの高いプロービング技術を駆使し、自動かつ正確な抵抗測定を実現したのです。

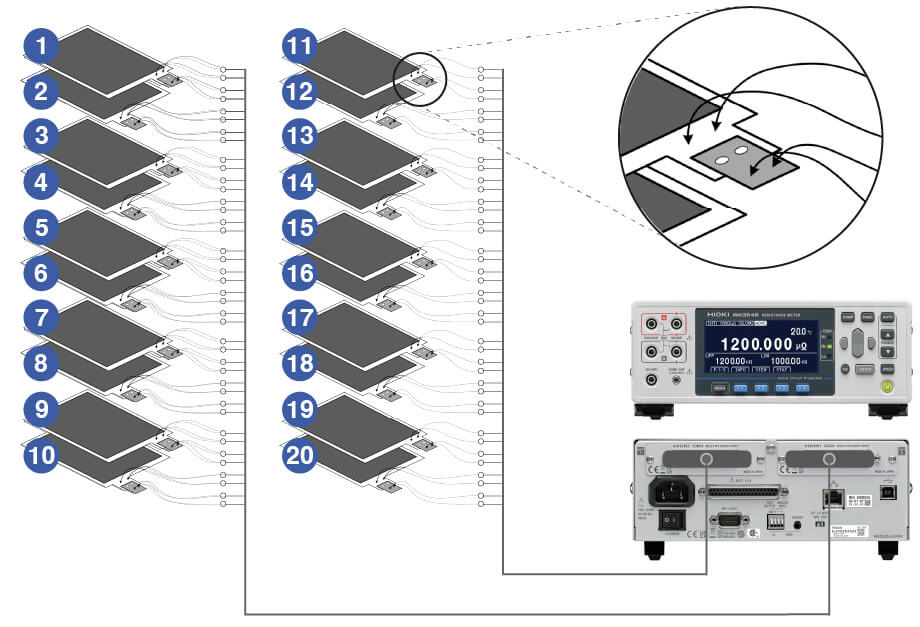

別の検査工程では、電池セル内部の電極シートやタブリードの溶接抵抗測定時間の短縮のために高速多チャンネル化を進めました。RM3546にスロット方式で内蔵できるZ3003モジュールにより、1台で最大20chの高速切り替えが可能になりました。おかげで1つのトレイで搬送している複数の製品を、まとめて測定できるようになり、設備の設置面積はそのままに、低コストで生産ライン全体の生産能力を向上させことができました。

RM3546にマルチプレクサユニットZ3003を取り付け

RM3546にマルチプレクサユニットZ3003を取り付け

Z3003を2ユニット実装時20か所を多点測定(4端子測定において)

Z3003を2ユニット実装時20か所を多点測定(4端子測定において)

このRM3546にFA1240-60やZ3003を組み合わせた自動検査システム構築のおかげで、これまで破壊試験でしか把握できなかった溶接部分の品質を正確に数値化できるようになりました。さらに、非常に難しい超低抵抗測定を自動で大量かつ高速に実施できるようになったことが、EVに搭載するリチウムイオン電池の性能と品質の向上と事業の収益性改善につながったと、J社の担当者は話します。

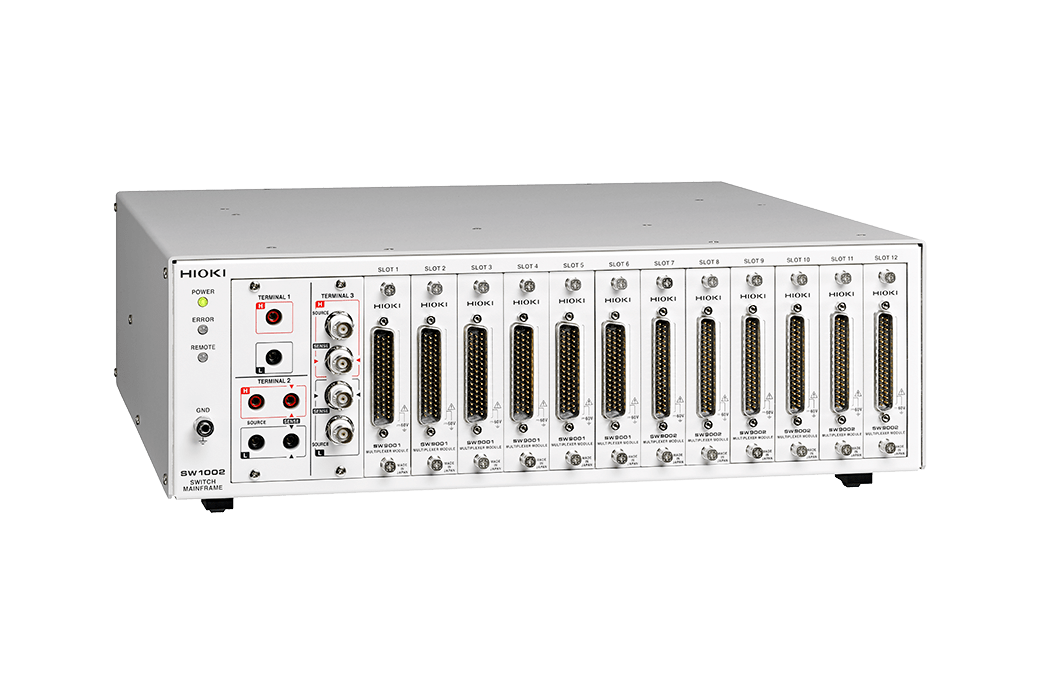

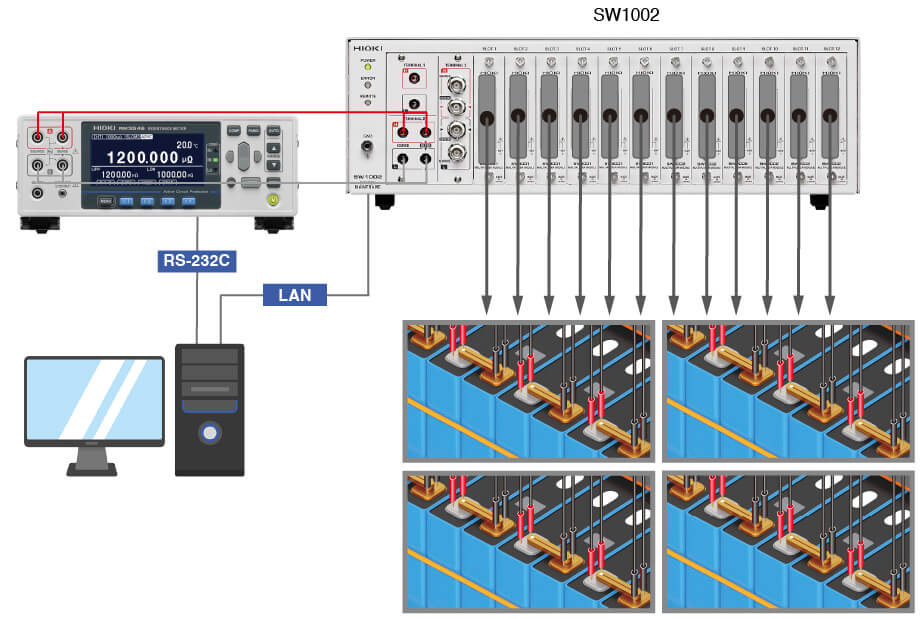

J社では今後、周辺機器としてスイッチメインフレーム SW1002とマルチプレクサモジュール SW9001を追加し、測定チャンネル数を最大132chまで増やし、検査工程のさらなる高速化と安全性の向上を図ることを検討しています。

スイッチメインフレーム SW1002とRM3546組合せ例

スイッチメインフレーム SW1002とRM3546組合せ例

さらに最大1000 Vの電圧に対応するBT3560シリーズの導入を検討しています。今後も、豊富なオプションを取りそろえているHIOKIの協力を得て、リチウムイオン電池の性能向上に向けた研究開発を継続していく方針です。

今後も、幅広い選択肢を持つHIOKIの協力を得て、リチウムイオン電池の性能向上を目指した研究開発を進めていく予定です。