シャシダイナモメータ試験室における測定データのリアルタイム検証

シャシダイナモメータ試験室の測定データをリアルタイムで確認可能に

配線作業も不要になり、試験工程の大幅短縮を実現

今回のお客様

大手自動車メーカーのX社は、長年にわたり日本のモータリゼーションを牽引する存在として、人々の暮らしを支えるさまざまな自動車を開発・販売してきました。また、早期から環境への配慮を打ち出し、より環境性能の高い自動車の開発に注力しています。

導入前の経緯

シャシダイナモメータ試験室の計測器と操作室の間を、ワイヤレスで接続したい

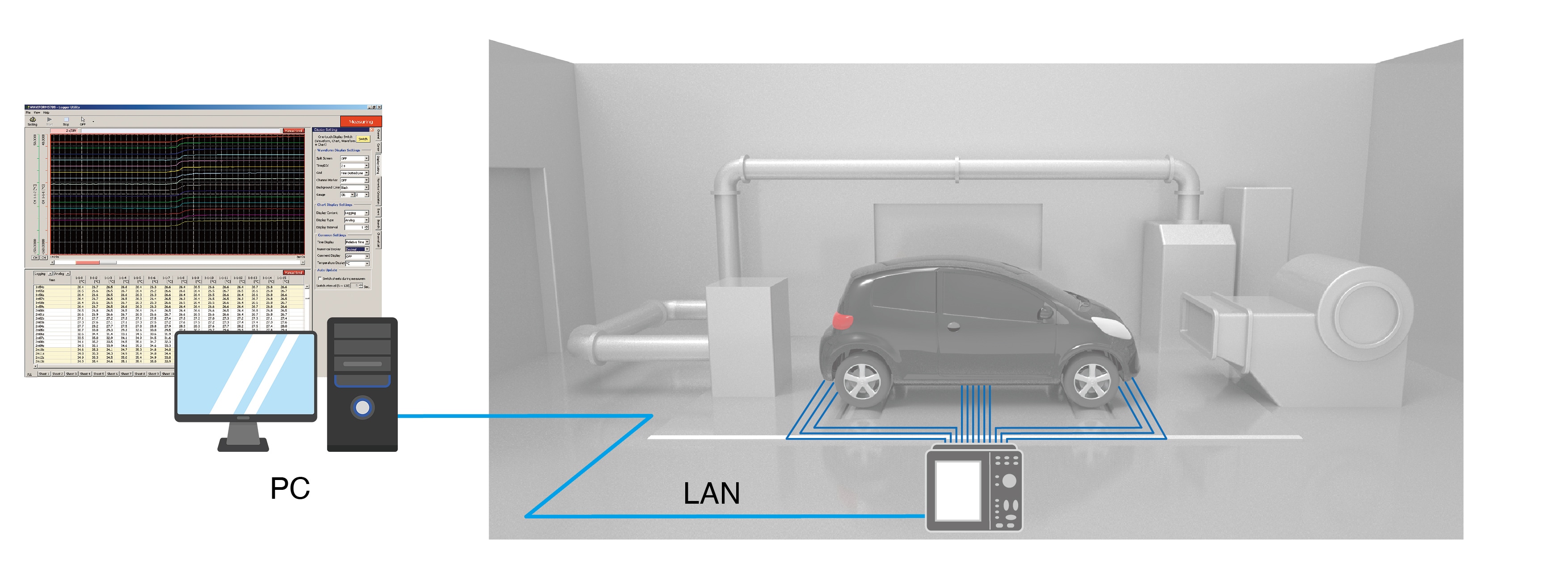

自動車メーカーおよび一部の部品メーカーは、シャシダイナモメータを利用して中・軽量自動車の、燃費排ガス試験や環境試験を実施しています。屋内の試験室に置いたシャシダイナモメータの上に試験車を設置し、実際に近い走行条件で各種評価をします。

近年、環境に配慮した規制が強化されつつあります。また、耐久性や安全性に対する意識も高まっていて、自動車メーカーにとっては、「この自動車は問題ありません」と公表するために必要な走行データが増えている状況です。自社内で走行試験を実施する場合も、専門機関に委託する場合も、以前より多くの項目を検査する必要が出てきました。

日本国内大手の自動車メーカーX社は、複数の試験室を所有し、検査項目に応じて適宜シャシダイナモメータを使った試験を実施しています。近年は世界中のさまざまな場所での自動車利用を想定し、密閉した試験室の中に厳しい寒さや暑さを作るため、人間は近くの操作室から監視することがほとんどです。そのため、測定データをリアルタイムで確認することができず、試験が一通り終わってから計測器内のデータを取り出し、確認してミスがあればやり直し、というケースがしばしば起きていました。

リアルタイムでの測定データ確認を実現するためには、試験室内の計測器と操作室をLANケーブルなどで接続する方法があります。しかし、X社では測定項目が増えたことで既存の配線孔をすでに隙間なく使用していて、新たに配線を追加する余裕はありませんでした。もし試験室の壁に穴をあけ、LANケーブルを通す工事を実施する場合、別途膨大な工事費用が必要でした。

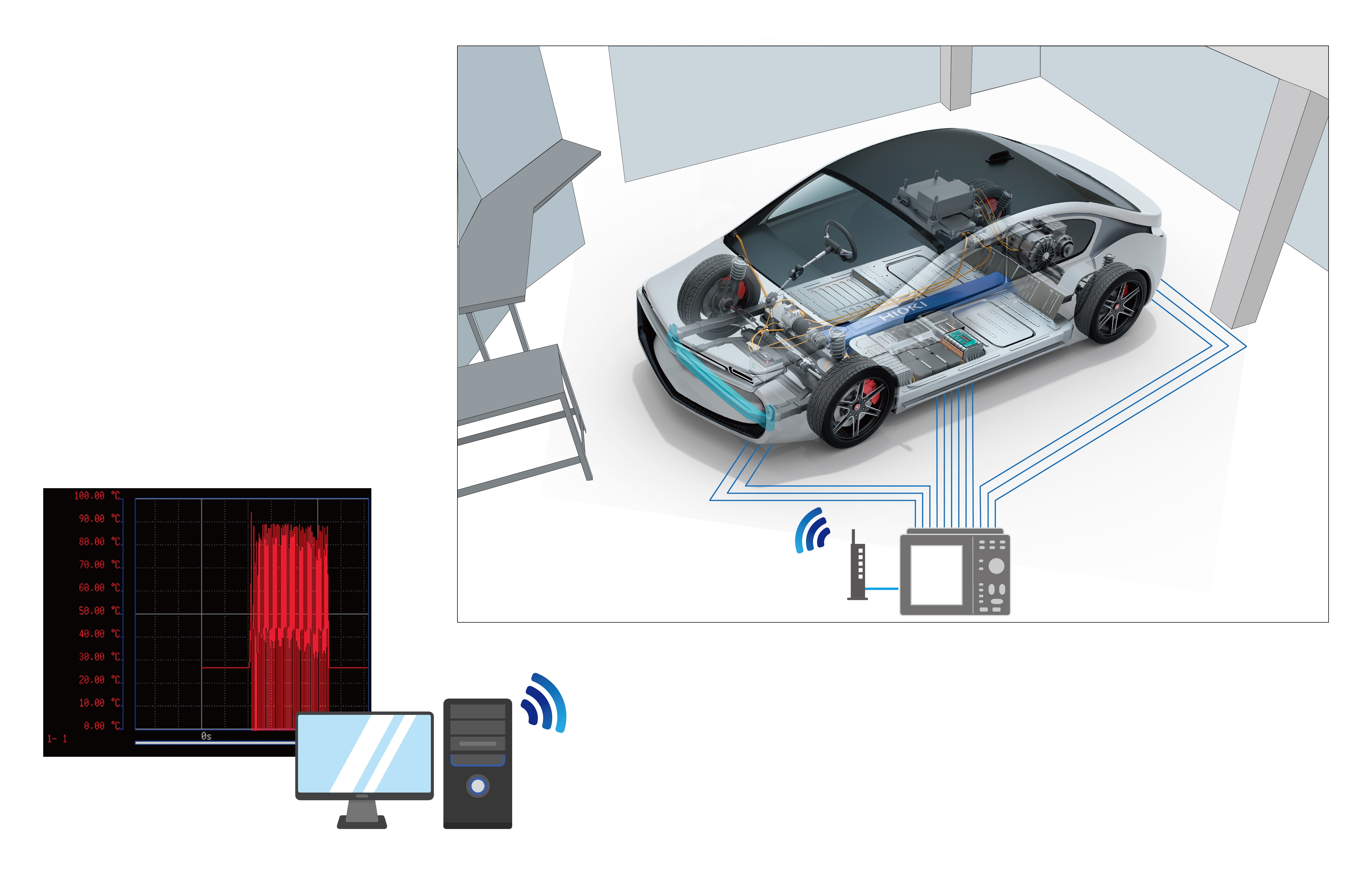

そこで、試験室内の計測器と操作室の間をワイヤレスで接続し、配線工事をせずにリアルタイムで測定データを確認できる方法を探すことにしました。

お客様がHIOKIを選んだ主な理由

計測器本体と計測ユニット間で、リアルタイムでデータ転送できる点を評価

接続方法の検討に際して、X社が条件として挙げていたのは、外付け機器は不要で、試験室と操作室の間を有線ではなくワイヤレスで接続し、測定データをリアルタイムで転送できることです。試験項目の増加により計測器を追加する場合にも、ワイヤレスであれば新たに工事をすることなく、柔軟に素早く対応できます。

また、試験室内には日射装置や路面加熱IHなどがあり、実際の自然環境と同様の条件を作り出していますが、これらの特殊機器による高周波の影響で、測定データ内にノイズが乗ってしまうことが懸念でした。そこで、耐ノイズ性が高く、信頼性の高い測定ができることも条件に挙げていました。

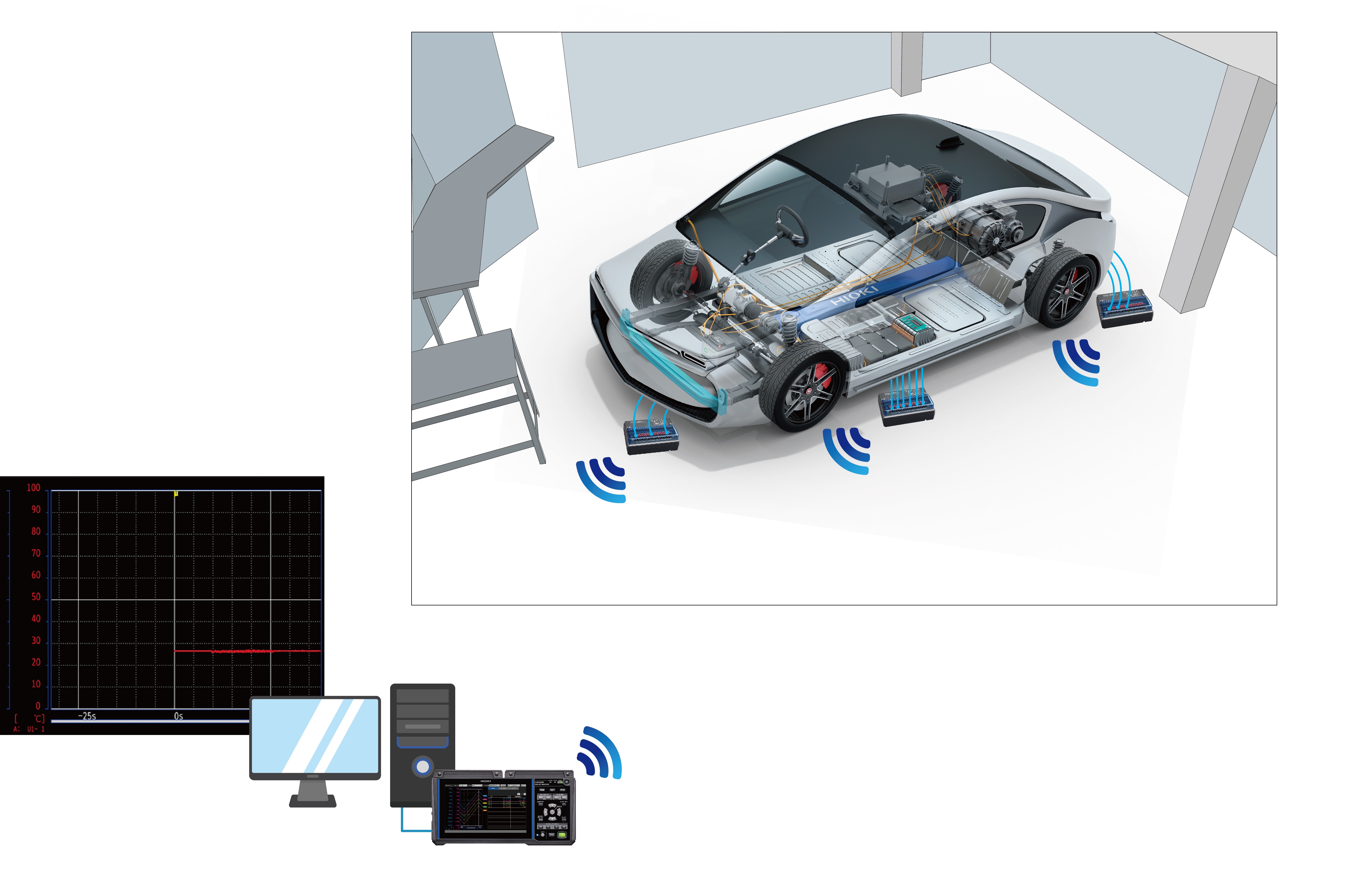

加えて、入力配線にノイズが乗らないようにできるだけ短くしたいため、計測器本体と操作室のPC間よりも、計測器本体と計測ユニット間を無線化できることを重視していました。

さらに、X社が予定していたのは、-15℃から50℃という環境での走行試験でした。そこで試験室内に設置する計測器や計測ユニットが、この特殊な環境でも影響を受けずに継続して計測できることも、選定条件の1つでした。

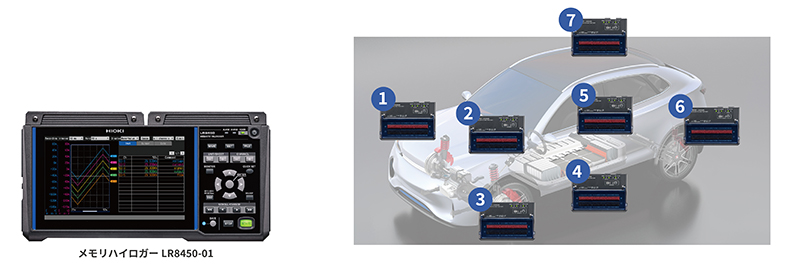

複数の会社からの提案を比較検討したX社が、最終的に選定したのはHIOKIのメモリハイロガーLR8450-01(無線LAN搭載モデル)でした。決め手となったのは、計測器本体と計測ユニットの仕様温度範囲が-20℃~55℃と広いこと。そして、入力配線にノイズが乗らないように計測ユニットを測定対象の近くに設置して、操作室からリアルタイムで測定データを確認できたことでした。

導入後の効果

リアルタイムの測定データ確認に加え、配線作業不要による工程短縮を実現

X社では、LR8450-01の導入により、試験室の機密性を維持しつつ、大がかりな工事をすることなく、計測器本体と計測ユニットの間の無線化を実現。近くの操作室からリアルタイムで測定データを確認できるようになりました。おかげで、試験が一通り終わってからデータ確認し、ミスがあればやり直すようなケースはなくなったそうです。

また、これまでシャシダイナモメータを使った走行試験を実施するためには、数々の計測器設置とその配線作業が必要でした。膨大な数のケーブルを使用するため、少しの動きですぐに配線が切れてしまったり、再接続する箇所が分かりにくかったりと、作業の難易度が高く、配線作業だけで1~2日かかることもありました。それがLR8450-01導入後は配線作業が不要になり、工程を大幅に短縮できました。

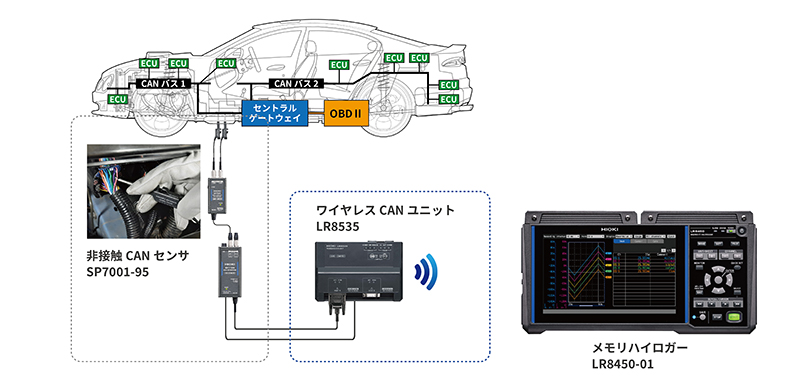

LR8450-01は無線ユニットを最大7台まで増設可能です。X社でも7台の計測ユニットを活用し、分散した場所の温度データと電圧データを一括で収集しています。特に電気自動車(EV)のバッテリー周辺は計測ポイントを多めに設定するため、対応チャネルの多さが活きています。

導入から半年が経過しましたが、X社では特にトラブルもなく、安定してLR8450-01を活用した試験を実施していて、試験室の増設に伴い同製品の追加導入も検討しています。また、LR8450シリーズは、今後CAN信号に対応したユニットを近日リリースする予定(記事の投稿当時:2021年12月発売済)ですが、X社ではそちらを導入し、CANデータも同時に取得することも視野に入れています。