耐久試験での異常を自動的に検出する

品質保証に欠かせない耐久試験

製品開発において、エンジニアはさまざまな評価試験を通じて製品の信頼性を追求します。例えば、製品が-10°Cや+50°Cといった温度環境で正しく動作するか、または瞬間的な停電や電圧変動などの電源異常によって不具合が発生しないかどうか、といった課題に取り組みます。品質保証の観点では、製品が長期間の使用中でも安全性を維持し、品質を保つことが求められます。こうした高い信頼性を確保するためには、長期的な耐久試験による動作確認が不可欠です。

耐久試験に潜む課題

耐久試験では、1万回の動作や1か月間の連続運転など、多数の波形観測が行われます。エンジニアが各波形を一つひとつ評価する作業は非常に負担が大きく、非効率的です。忙しい環境では、「100回ごとの確認」や「最初と最後のみの確認」に限定される場合があり、予期しない不具合を見逃すリスクが高まります。一部のエンジニアはすべての波形データを保存して後から確認する方法を取ることもありますが、これには膨大な時間と手間がかかります。

これらの課題を解決するために、メモリハイコーダ MR8848に搭載された波形判定機能が役立ちます。この機能は耐久試験における問題を解決します。

波形判定で異常を効率的に検知

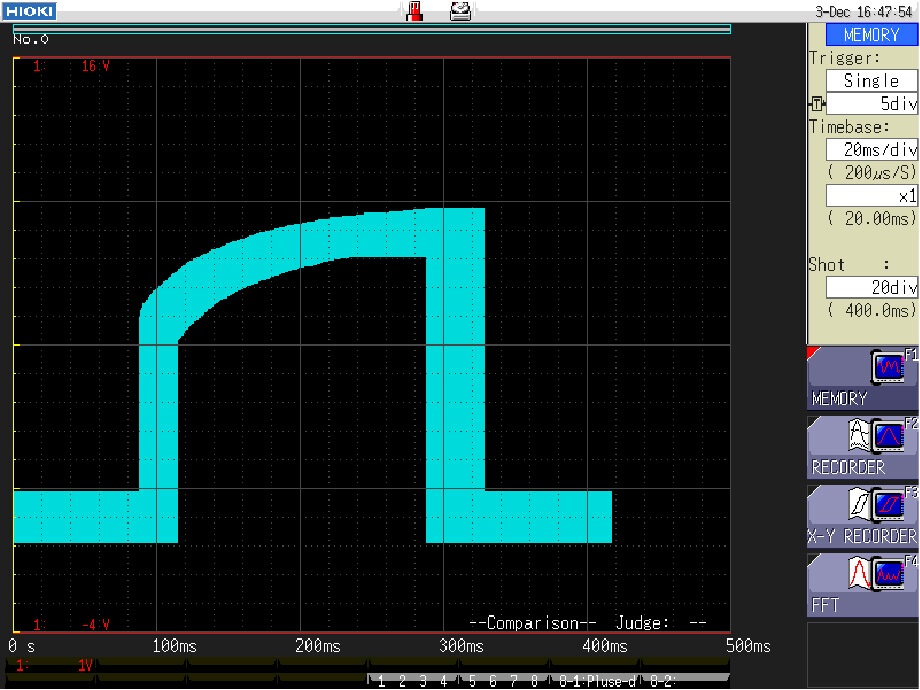

例えば、電源投入時に発生するパルス波形を観測する場合を考えてみましょう。

耐久試験では、同様の波形が繰り返されるため、異常な波形を目視で特定するのは非常に困難です。

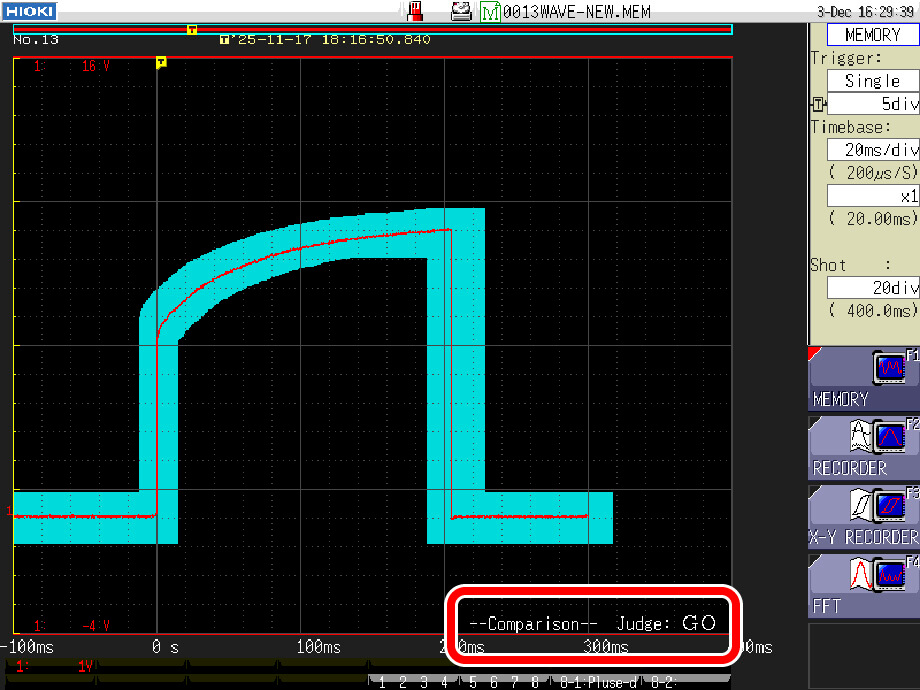

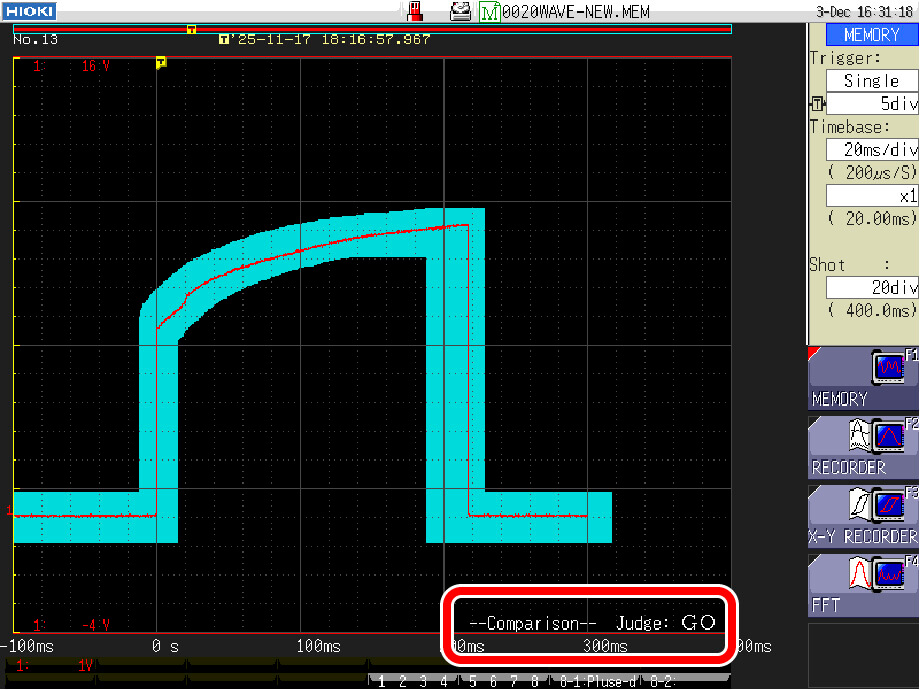

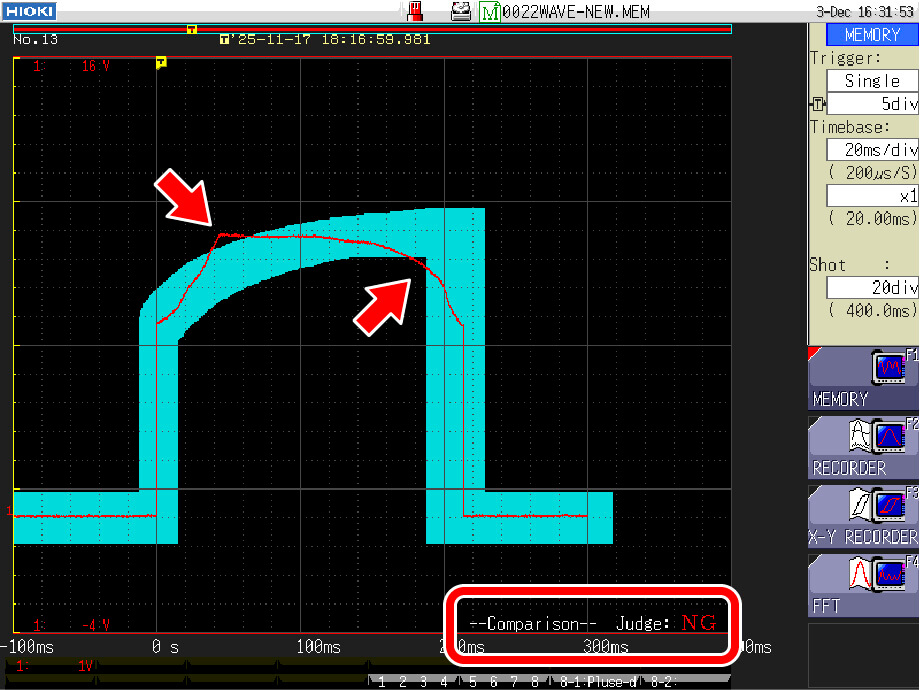

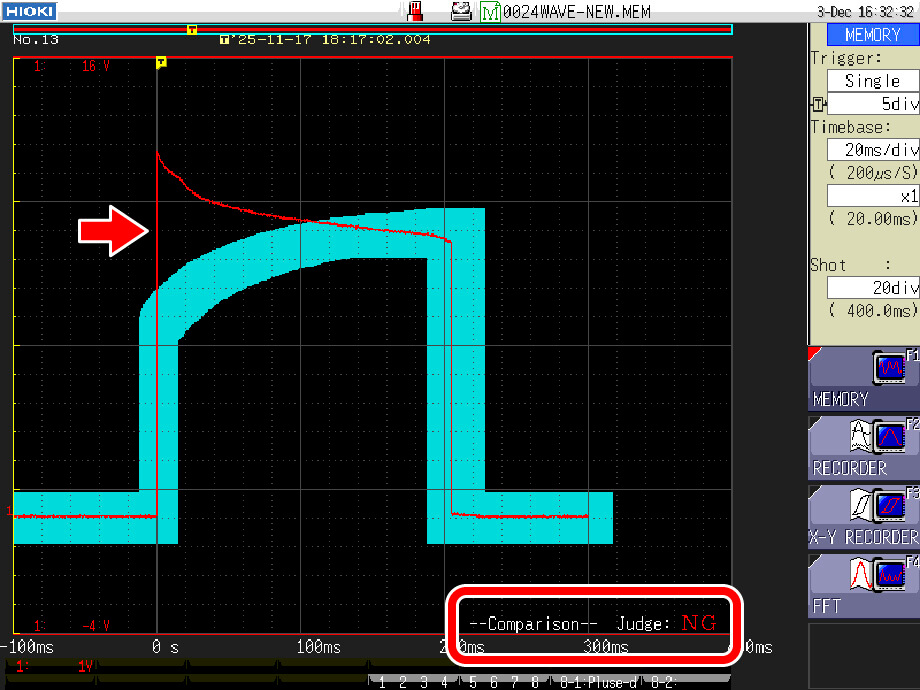

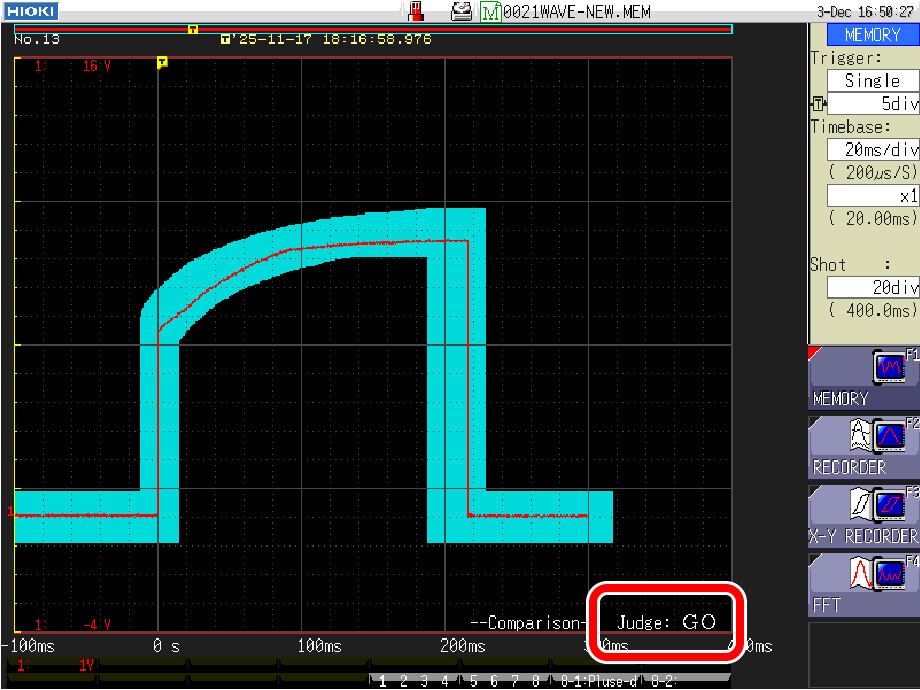

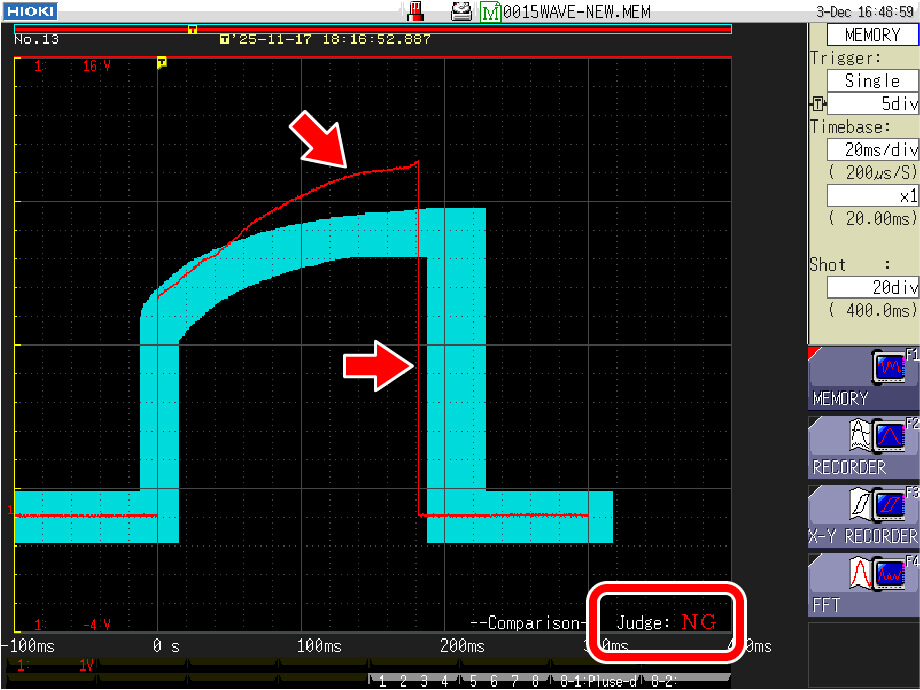

そこで活躍するのが、MR8848の波形判定(エリア判定)機能です。良品波形の範囲(エリア)を設定し、そのエリア内に収まる波形を合格(GO)と判定します。エリアから少しでも外れた波形は不合格(NG)と判定し、不合格の波形データのみをメディア(SDカード、USBメモリ、内蔵SSD)に保存できます。不具合の発生回数は保存されたファイル数で一目瞭然、保存された日時から発生日時も特定できます。さらに、その波形データを読み込み、異常波形を解析することもできます。波形判定機能により、耐久試験は確実かつ効率的に進めることができます。

正常の場合

異常の場合

波形判定機能の使用方法

MR8848では、「Area Creation Screen(エリア作成画面)」で波形判定に使用する「Judgment area(判定エリア)」が作成できます。

(本説明では英語画面を使用していますが、表示言語は設定することができます)

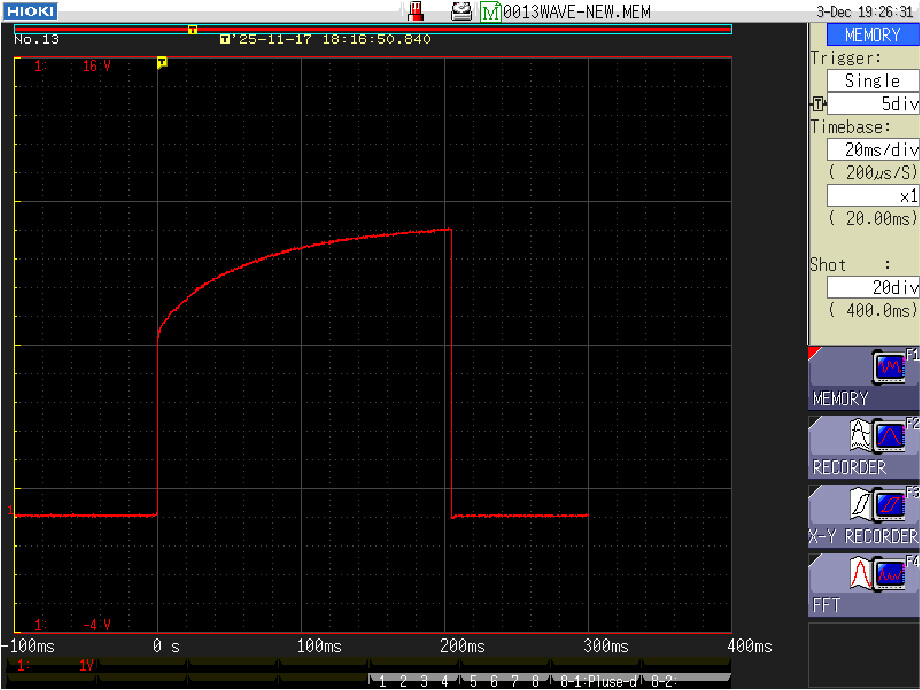

1. 良品の波形を測定

正常品の波形を測定し、判定エリアの基準として使用します。

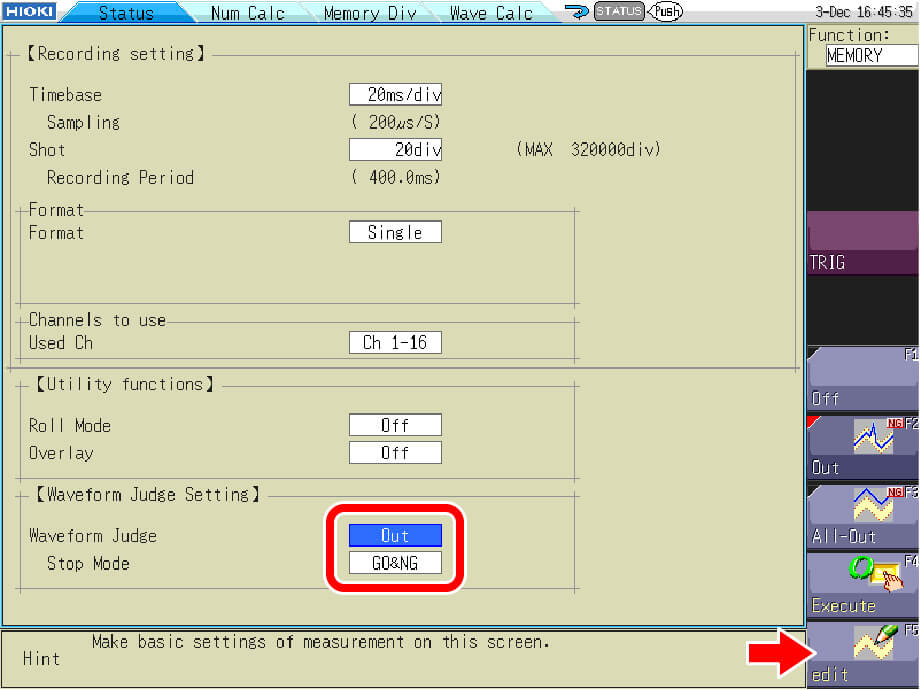

2. 波形判定機能を「Out(アウト)」に設定

ステータス画面で「Waveform Judge(波形判定)」を「Out(アウト)」に設定し、「Edit(編集)」でエリア作成画面を開きます。

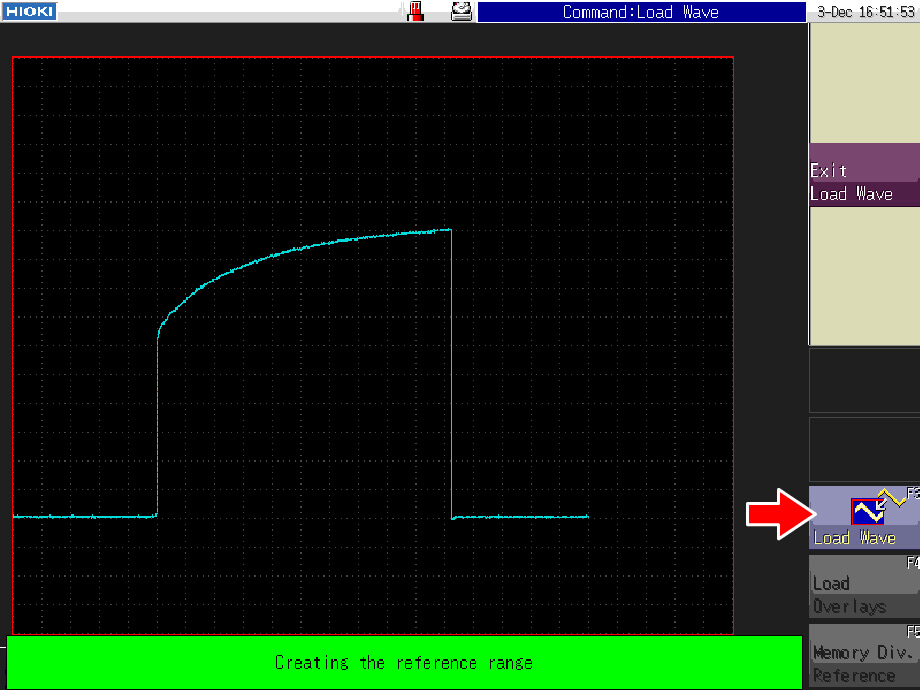

3. 波形の取り込み

良品の波形を取り込んで、判定エリアの基準を設定します。

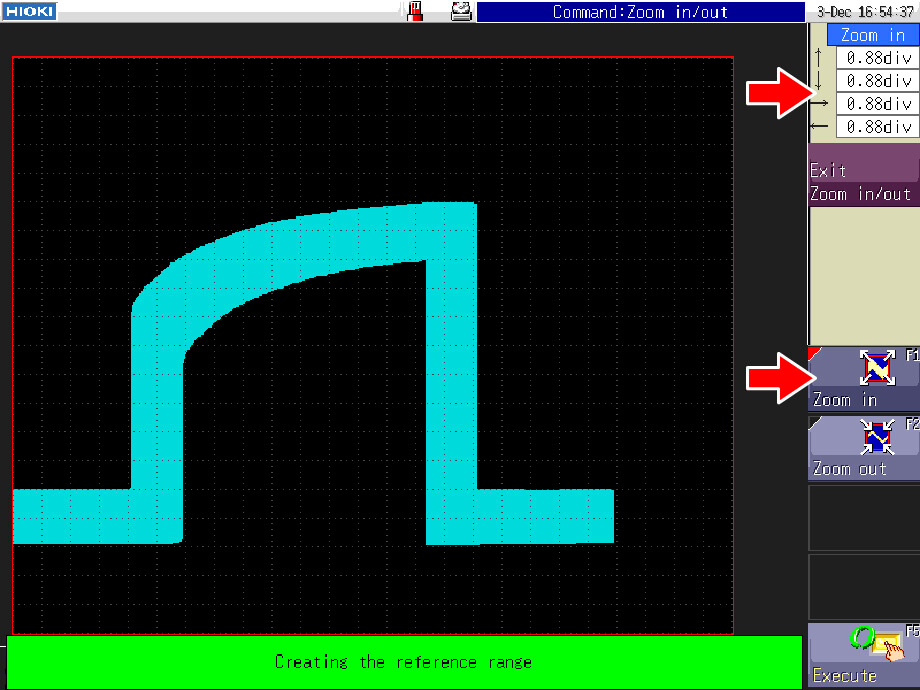

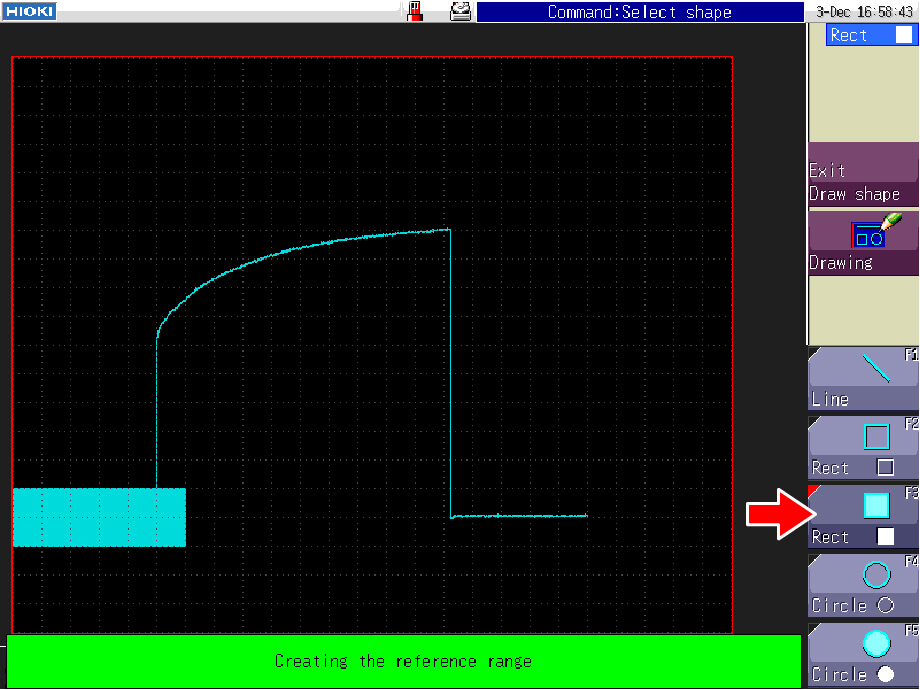

4. エリアを作成

「Zoom in(拡張)」コマンドを使用して、正常品の波形を上下左右に拡張し、判定エリアを作成します。

また、図形コマンド「Line(直線)」、「Rectangle(四角)」、「Circle(円)」を使用してエリアを描画することもできます。

5. エリアを保存して終了

作成した判定エリアを保存し、エリア作成画面を終了します。エリアは波形画面に表示されます。

6. 判定を実行

STARTキーを押して測定を開始すると、波形判定が自動的に実行されます。

まとめ: MR8848で快適かつ信頼性の高い耐久試験を実現

製品開発や品質保証において、耐久試験中の動作確認は不可欠です。しかし、長期間の試験や目視による確認はエンジニアにとって大きな負担となります。MR8848には波形判定機能が標準搭載されており、これらの課題を解決します。耐久試験を効率的かつ信頼性の高いものにするために、ぜひMR8848をご活用ください。

詳しい製品の情報は、Webサイトご覧ください。

特定のアプリケーションに関するデモンストレーションやご相談は、お問い合わせフォームから弊社までご連絡ください。