ドライプロセス用正極合材の適切な導電助剤の含有量と混ぜ時間違いの考察

高度な材料評価によるドライプロセス電極開発の強化

リチウムイオン電池はさまざまな用途で広く使用されており、従来は電極製造にウェットプロセスが採用されています。この方法では、活物質などを水やNMPのような溶媒に分散させ、それを集電体に塗布する工程が含まれます。しかし、この溶媒を蒸発させる乾燥工程には多大なエネルギーを必要とし、製造全体のエネルギー消費の約40%を占めるほか、多量のCO2排出を引き起こします。特に電気自動車(EV)やエネルギー貯蔵用途などの電池分野において、持続可能性に対する世界的な需要が高まる中で、環境負荷や生産コストを抑えるための代替方法が求められています。

その一つの代替方法がドライプロセスです。この方法は溶媒を使用しないため、すでに電気二重層キャパシタで実証されている技術であり、エネルギー消費の削減やCO2排出量の低減、セル全体のコスト削減が期待できます。しかし、ドライプロセスに最適な材料を開発するには、効率的な導電パスを確保しつつ、材料の構造を損なわない導電助剤の含有量や混合時間を決定するなど、いくつかの課題があります。

HIOKIの粉体インピーダンス測定システムは、こうしたドライプロセス材料評価の課題を解決するために設計されており、粉体材料を正確に評価することができます。これにより、研究開発エンジニアはプロセスの効率化とイノベーションの促進を図ることができます。本記事では、正極合材における導電助剤の割合および混合時間の評価における同システムの使用方法を探り、効率的な電極開発の方法をご紹介いたします。

ドライプロセス材料評価における背景と課題

持続可能な電池ソリューションへの需要が高まる中、特にバッテリー電気自動車(BEV)向けにドライプロセスが注目されています。この方法は環境負荷の軽減に寄与しますが、材料評価には慎重なアプローチが求められます。おもな課題として、評価コストの高さや処理時間の長さが挙げられます。従来のシステムでは複数の機器を使用することが一般的であり、その結果、エラーが発生しやすく、効率的な運用が難しくなることがあります。

ドライプロセス向け電極の準備においては、導電性添加剤(例:アセチレンブラック(AB))の含有量や混合時間の変化が、不均一な導電パスを引き起こすおそれがあります。この導電パスが不完全な場合、導電助剤の粒子が連続したパスを形成できず、電極の抵抗率が高くなり、電池性能が低下することがあります。

解決策:HIOKIの粉体インピーダンス測定システムの活用

HIOKIの粉体インピーダンス測定システムは、これらの課題に対して効果的な解決策を提供します。プレスユニット、測定モジュール、専用ソフトウェアを組み合わせることで、迅速かつ正確な材料特性評価ができます。研究開発担当者にとって、このシステムはダウンタイムとコストを削減しながら、評価精度を向上させるための有用なツールとなります。

測定対象物

- 材料情報

活物質:NCM

導電助剤:AB

バインダー:PTFE - 組成

NCM:AB:PTFE = 100:{x}:3 (ABの比率を1.5~5.5(0.5刻み)で調製) - 作製方法

PTFEポリマーを微細な繊維にするフィブリル化という手法で作製した。

全体の質量が10 gとなるように各比率で粉体を秤量し作製した。

自動乳鉢*に全量投入し10分、30分、60分混ぜ、生地を作製した。

- *:石川工場株式会社製 Tiny OR式

測定条件

- 抵抗測定方式:直流抵抗測定(抵抗計RM3545Aを使用)

- 重量:100 mg

- 荷重条件:0.10 kN、0.50 kN、1.00 kN、1.50 kN、2.00 kN、5.00 kN、10.00 kN

- 電極径:φ10 mm

測定結果と考察

導電助剤の含有量違いによる体積抵抗率の変化

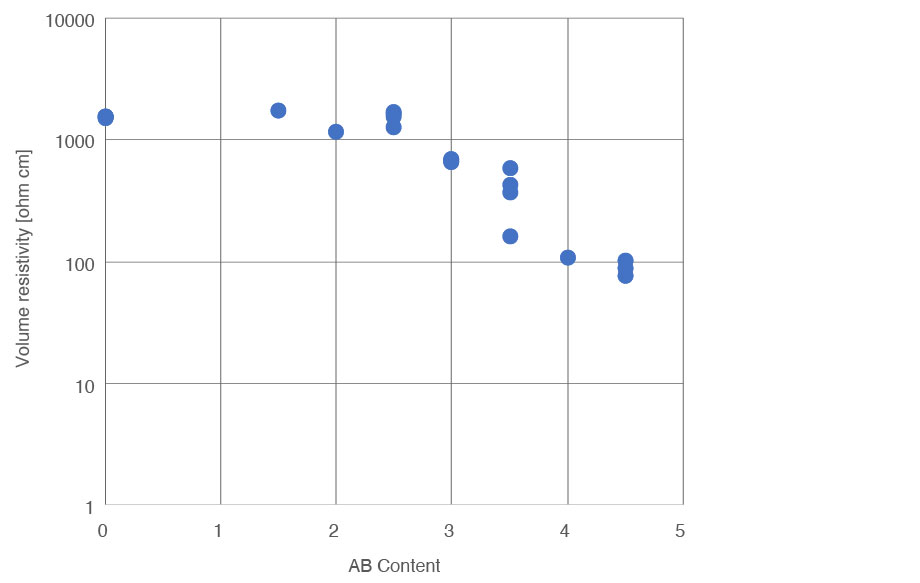

混錬時間10分、荷重1 kNのときの導電助剤の比率に対する体積抵抗率変化のグラフを示します。(Fig. 1)

Fig. 1. 導電助剤の比率に対する体積抵抗率変化

AB比率1.5~2.5では、NCM単体の体積抵抗率に近い値を示した。AB比率3.0~3.5において抵抗率が急激に下がり、AB比率4.0, 4.5で下がり幅が小さくなりました。パーコレーション*の閾値はAB比率3.5付近と考えられるため、ドライプロセス電極を作製する場合、パーコレーションの閾値はAB比率3.5以上の濃度なるようにABを添加する必要があります。

- *:パーコレーションとは、導電助剤などの導電性粒子が電極内で連続的なネットワークを形成し、電子が材料全体に効率よく移動できる状態を指します。導電助剤の含有量がパーコレーション閾値(しきい値)を超えると、体積抵抗率が急激に低下し、電極の導電性が大きく向上します。

混ぜ時間違いによる体積抵抗率の関連性

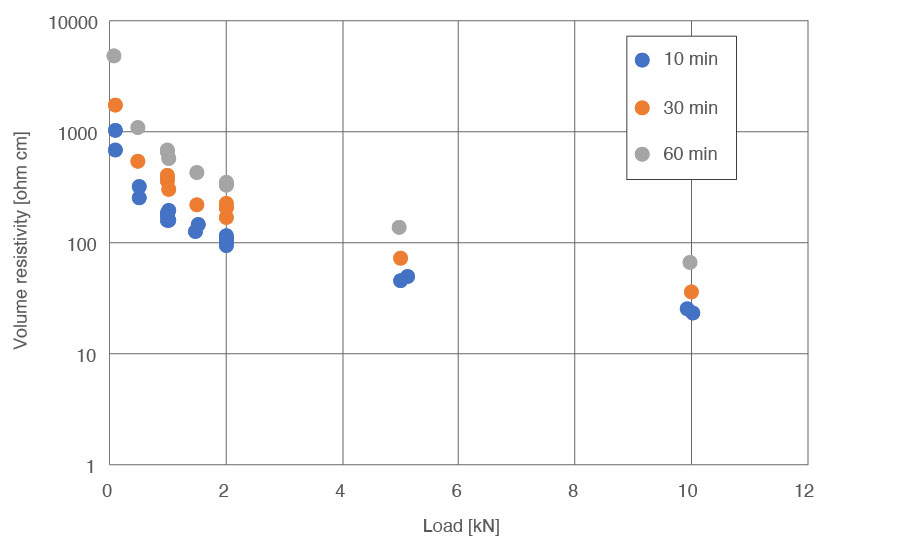

AB比率3.5のサンプルに対して、荷重ごとの体積抵抗率変化のグラフを示します。(Fig. 2)

Fig. 2. 荷重ごとの体積抵抗率変化

混ぜ時間が長いほど体積抵抗率が高くなりました。 混錬時間によって抵抗率が上昇した理由としては、ABのネットワークが切断されている、またはPTFEがABの粒子表面にコーティングされていることが考えられます。

測定サンプル

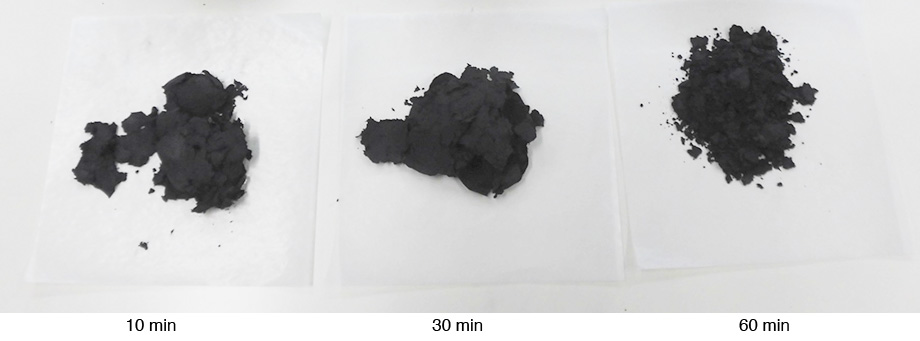

混錬時間ごとの測定サンプルの写真を示します。(Fig. 3)

定性的な見た目としては、10分では粉末が舞いやすく、30分ではまとまった状態となりました。60分では再度粉末状となり、70分では流動性の高い粉末となりました。これらの結果から、最適な混錬時間は30分と考えられます。

Fig. 3. 混錬時間ごとのサンプル状態の画像

結論:バッテリー研究開発の推進

HIOKIの粉体インピーダンス測定システムは、ドライプロセス材料の評価を効率化し、バッテリー分野の研究開発に携わる技術者にとって利用しやすいツールです。本システムを活用することで、導電助剤の最適な配合量や混合時間を把握でき、ドライプロセスの実用化に向けた課題解決に貢献します。これにより、製造コストの低減やCO2排出量の削減、さらには持続可能なエネルギー技術の開発促進が期待できます。バッテリー研究開発に従事される方々にとって、本システムは現状の課題解決に役立つだけでなく、今後の技術革新にも寄与するものと考えられます。

詳しい製品の情報は、Webサイトご覧ください。

特定のアプリケーションに関するデモンストレーションやご相談は、お問い合わせフォームから弊社までご連絡ください。