抵抗測定による溶接品質検査

はじめに

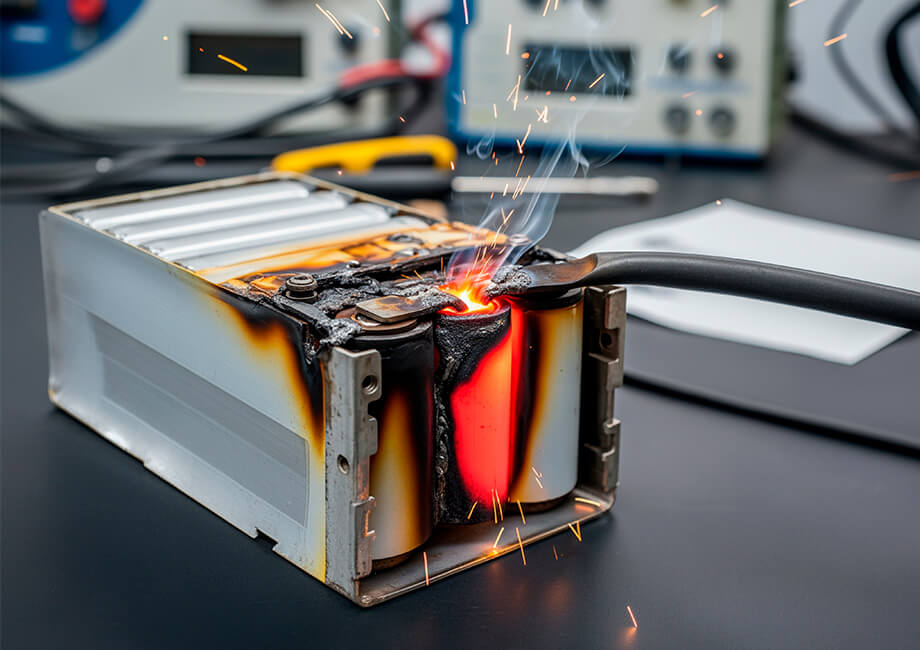

自動車の電動化が進む現代において、バッテリー、モーター、インバーターは欠かせないキーパーツです。これらのデバイスは稼働時に大電流が流れるため、わずかな接続不良でも発熱が発生し、性能や安全性に大きく影響します。

とくに、バッテリーの発熱は大きな課題です。PHEVやBEVでは、超急速充電時の大電流により、溶接不良などが原因で異常発熱が起こることがあります。異常発熱はバッテリーの寿命を縮め、最悪の場合、火災事故につながる危険性があるため、製造工程での溶接品質の検査は非常に重要です。

同様の課題は、再生可能エネルギーの普及に伴い需要が高まる大型エネルギー貯蔵システム(ESS)でも発生します。ESSには長期間の使用に耐える高い耐久性が求められ、接続品質がシステムの効率と安全性に直結します。

これらの課題に対し、HIOKIの抵抗計 RM3546は、「1 nΩ分解能」と「強力な温度補正機能(A-TC機能)」によって高精度な抵抗値測定を実現します。これにより、電気自動車のバッテリーにおけるバスバー溶接やセル内部の接続品質を確実に検査できるだけでなく、モーターやインバーター製造時の接続品質の検査にも適用できます。RM3546は、製品の安全性を高め、エネルギー効率の向上に貢献します。

溶接抵抗測定の温度影響

溶接抵抗を測定する場合、溶接直後は測定対象の温度が高い状態になります。

金属は、温度の上昇に伴って抵抗値も上昇します。これは、温度上昇による金属原子の熱振動が、自由電子の移動を妨げるためです。この抵抗値の温度依存性により、例えば溶接直後など温度が異なる状態で測定を行うと、正確な結果を得ることができません。

従来品であるRM3545には、測定対象の抵抗値を基準温度に補正する「TC(Temperature Correction)機能」が搭載されていました。この機能は、抵抗計に温度センサを接続して温度情報を取得し、抵抗値を基準温度時の値へ補正するものです。

しかし、この方法には以下の2つの欠点があり、溶接直後のような高温状態の測定対象には適用できませんでした。

- 高速かつ正確な温度測定が難しいこと

- 溶接直後の温度変化が非常に大きいため、熱起電力による誤差が増加してしまうこと

これらの課題を解決するために、RM3546では新たに「A-TC(Advanced Temperature Correction)機能」が追加されました。この新機能により、従来の欠点を克服し、より正確な測定ができます。

A-TC機能

A-TC機能とは、外部の温度センサ接続が不要になる新しいTC機能です。

抵抗測定によって温度センシングを実現*1し、かつ経時変化する熱起電力を独自の手法で補正*2することで、測定対象がいかなる温度状態であっても基準温度における抵抗値に瞬時に換算することができます。

実際の実験データをもとに、次項から手順を説明します。

- *1:RMシリーズ搭載のΔT機能と同原理。「ある温度での抵抗値」と「温度係数」の情報により、測定対象の抵抗値を対象温度に換算する機能。

- *2:RM3546搭載のA-OVC (Advanced - Offset Voltage Compensation)機能。従来のRMシリーズ搭載のOVC機能より、熱起電力の変化に対する追従性を向上させたもの。

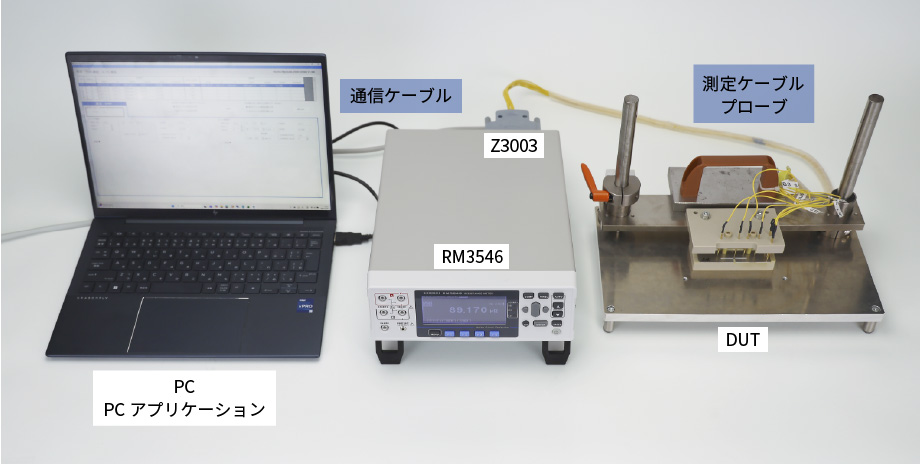

装置構成例

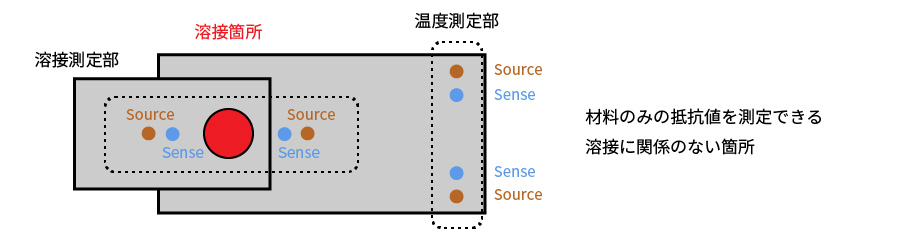

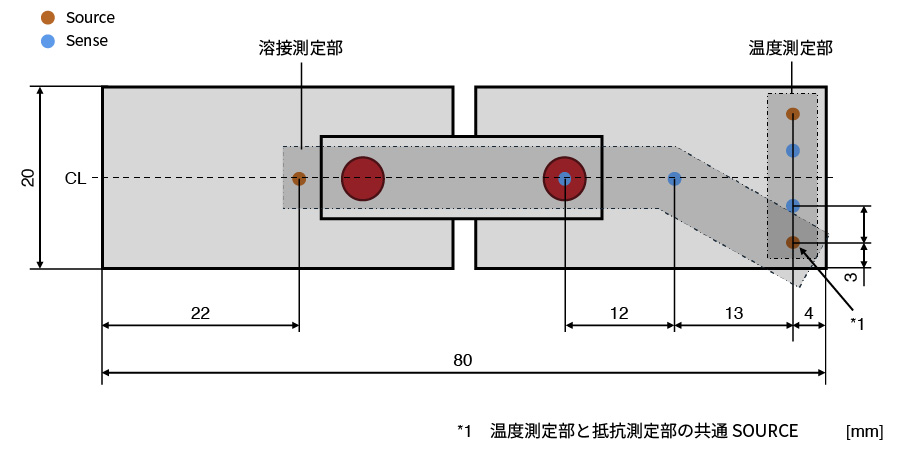

A-TC機能では、溶接測定部の他に、温度測定のためDUTの未溶接領域の抵抗値を測定する必要があります。したがって、図1のように2つの位置を測定する必要があります。どちらの抵抗測定も高精度が要求されるため、それぞれ4端子接続で配線します。 図2のように RM3546背面のマルチプレクサユニット Z3003より配線してください。

図1 抵抗測定箇所の例

図2 溶接抵抗測定の装置構成例

金属の溶接部分を抵抗測定すると、多くの場合に測定値がμΩオーダーになります。

μΩオーダーの超低抵抗の測定においては、温度変化の影響の他にプロービングの位置ずれの影響が測定精度に大きく影響します。そのため、測定対象の形状に合ったフィクスチャを自作いただく必要があります。

注意点は、高精度な低抵抗測定を成功に導くプロービングテクニックを参照ください。

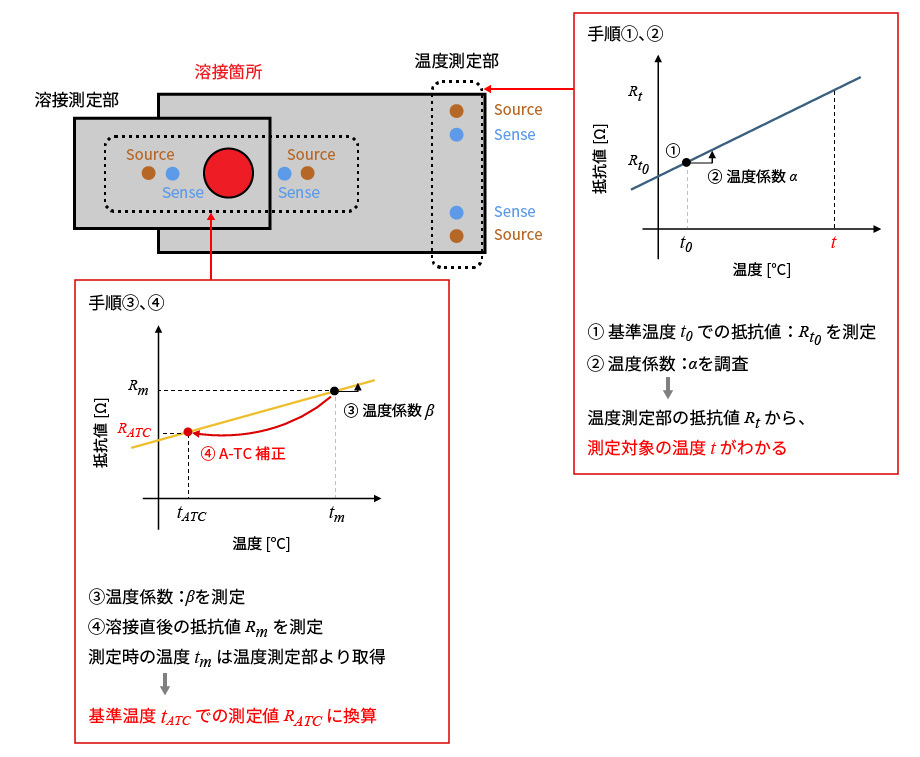

測定手順

測定手順を以下に示します。(詳細手順は取扱説明書をご覧ください)

- 1.温度測定部の基準抵抗値を測定

- 2.温度測定部の温度係数を調査*3

- 3.良品サンプルで溶接測定部の温度係数を測定*4

- 4.製造ライン等で溶接直後にA-TC測定*4

図3 A-TC補正の流れ

- *3:温度係数調査は恒温槽やサーミスタを用いて試験するか、理科年表の値を使用していください。(合金の場合誤差が大きいため非推奨)

- *4:RM3546 PCアプリケーションを用いて測定できます。

測定例

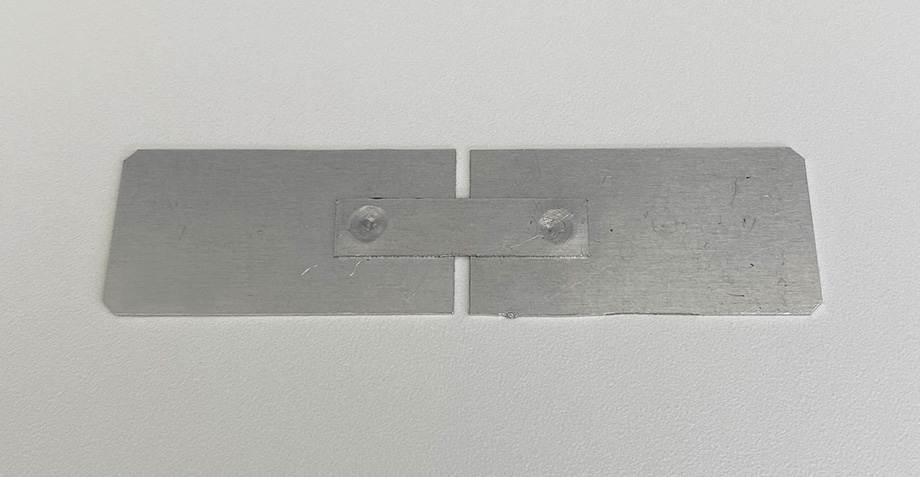

図4のような溶接サンプルを測定した結果を紹介します。

- 測定対象:スポット溶接サンプル(溶接電流:10 kA)

- 測定方法:ヒートガンで加熱し200°C以上まで測定対象を加熱し、冷める過程をA-TC機能により基準温度22°Cとして測定

- プロービング寸法:図4参照

図4 スポット溶接サンプル

図5 プロービング寸法

測定結果

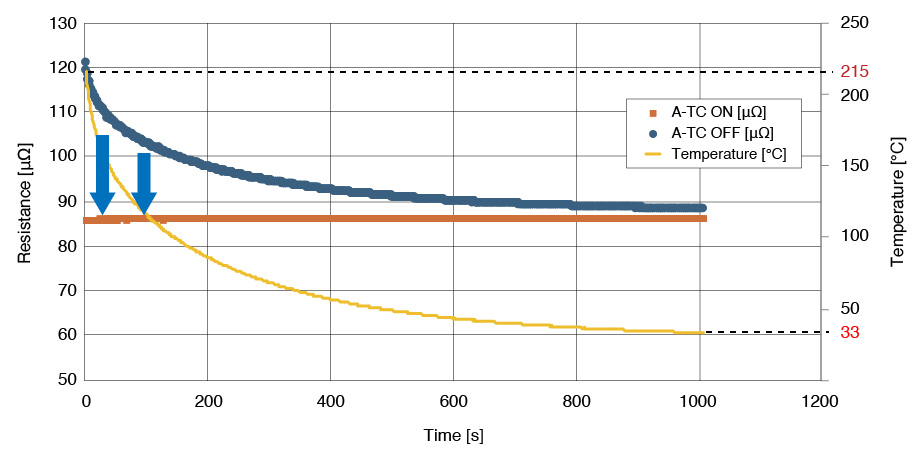

215°Cから33°Cまで冷めていく過程でA-TC機能を使って測定値を取得しました。その結果、基準温度:22°CとしたA-TC補正後の測定値は85.7 μΩ~86.2 μΩの幅に収まりました。

実際に22°C環境下で測ると86.1 μΩとなり、誤差:0.5%以内で安定した補正値を算出できています。

今回の実験では215℃の測定サンプルが室温(22°C)に馴染んで安定するまで15分以上かかっています。しかし、A-TC機能を使ってリアルタイムに温度補正をすることで温度が大きく変化している高温の状態でも非常に正確な測定値を得ることができました。

A-TC機能を使うことで生産プロセスの待ち時間を削減して生産性向上が期待できます。

図6 測定データ

まとめ

抵抗計を用いた溶接抵抗測定は、溶接検査の信頼性の高い手法です。溶接抵抗測定はμΩクラスの非常に繊細な測定であるため、高度な測定の知識が必要となります。A-TC法は迅速かつ非破壊で、溶接品質の定量データを提供します。

HIOKIの抵抗計 RM3546は、1 nΩの分解能と高度な温度補償機能(A-TC機能)により、高精度な抵抗測定を実現します。

A-TC機能の実際の動作を確認できるデモンストレーション動画はこちらからご覧ください。

A-TC機能を使用する際の便利なアプリケーションは、こちらからダウンロードできます。

特定のアプリケーションに関するデモンストレーションやご相談は、お問い合わせフォームから弊社までご連絡ください。