チップ抵抗器の量産工程における電圧ストレス試験の効率化

はじめに

電気自動車(EV)やAIデータセンターの普及により、高信頼性チップ抵抗器の需要が急速に高まっています。これらの部品は電気的ストレス下でも安定した特性が求められるため、量産工程では厳しい品質管理が不可欠です。特に、定格電圧を印加した後の抵抗値変化を正確に確認することが重要です。

この検証が不十分なまま出荷された場合、使用中の特性変化により、早期故障やシステム全体の信頼性低下を招くおそれがあります。

従来の検査手法では測定・記録・演算の複数工程が必要で、工程の構成が複雑化し、サイクルタイムが長くなる傾向がありました。

HIOKIの抵抗計 RM3542C は、工程間の比較を前提とした検査を簡素化し、ΔR(抵抗値変化率)機能によりテーピングマシン上での異常検出を迅速化。これにより、工程間の変化を厳密に捉えつつ、検査起因のサイクルタイムの増加を抑えます。

背景

高信頼チップ抵抗器は、車載電子機器やデータ処理装置など、安定性が最優先される用途で使用されます。

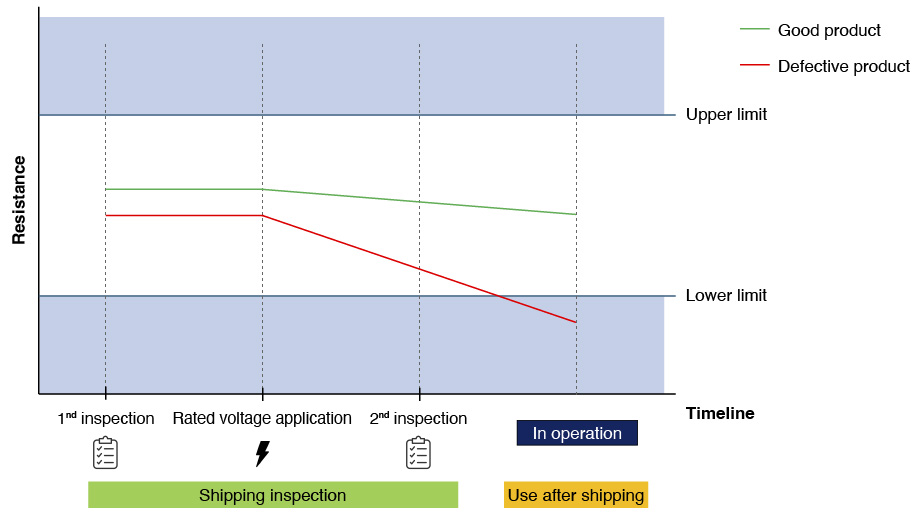

生産現場では、第1回測定後に定格電圧を印加し、第2回測定でその特性変化を評価します。電圧印加は特性変化を引き起こすため、印加後に抵抗値が大きくシフトする素子は、実使用での劣化が進みやすく、規格限界へ早期に到達するおそれがあります(図1)。

量産ラインでは、規定範囲内であることの確認に加え、電圧印可前後の変化率が許容範囲に収まっているかを二重にチェックする必要があります。サイクルタイムの短縮が進む製造現場では、検査・搬送を含む全体効率の向上が求められています。

図1 チップ抵抗器の検査タイムラインと、良品(緑色)/不良品(赤色)の特性推移

課題

工程間で抵抗値の変化を判定するには、各測定値の記録と差分計算が欠かせません。一般的には、2台の計測器から取得した値をホスト側で計算し、良否判定を下します。この方式は、データ読み出しや演算処理の実装が増え、装置制御が複雑化。量産の高速検査では、ライン全体のタクトを阻害しやすく、スループット低下やプログラムの保守負担増につながります。

ソリューションとその効果

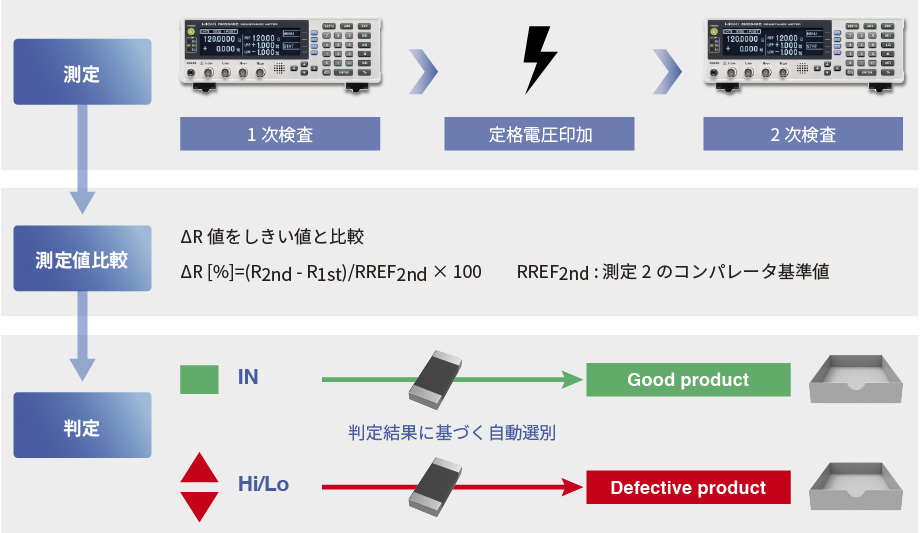

RM3542CのΔR機能は、2台の計測器(RM3542C_1st と RM3542C_2nd)を通信用ケーブルで接続し、第1工程で得た抵抗値を第2工程の計測器へ自動転送。第2工程の測定値と組み合わせて、抵抗値変化率 ΔRをその場で演算します(図2)。

ΔRの計算式は次の通りです。

ΔR [%] = (R2nd - R1st) / RREF2nd × 100

R1st:第1工程の測定値

R2nd:第2工程の測定値

RREF2nd:第2工程のコンパレーター基準値

図2 ΔRによる工程間比較とコンパレータ判定を組み合わせた総合判定と、EXT I/O と連動した自動分岐制御の概念

ΔR判定と第2工程(RM3542C_2nd)のコンパレーター判定を組み合わせた結果は、EXT I/Oから出力(表1)。ホストシステムを介することなく、良品・不良品の自動仕分けが可能になり、テーピングマシンの制御を簡素化します(図2)。IN信号は両判定が合格のときのみ出力。HI/LOは一方または双方の不合格を示します。これにより自動搬送系での分岐制御が容易になります。

表1 ΔR機能有効時のコンパレータ判定テーブル

| コンパレータ判定 | |||||

|---|---|---|---|---|---|

| HI | IN | LO | (ERR) | ||

| ΔR 判定 | HI | HI | HI | LO | ERR |

| IN | HI | IN | LO | ERR | |

| LO | HI | LO | LO | ERR | |

| – * | HI | ERR | LO | ERR | |

- *:異常状態からの復帰

まとめ

高信頼チップ抵抗器の需要が拡大するなか、RM3542Cは量産検査において品質保証と運用効率の最適バランスを提供します。ΔR機能により、煩雑なホストシステムでの制御や計算処理を不要にし、テーピングマシンへのシームレスな組み込みを実現。エンジニアは高精度の工程間解析を現場で完結でき、検査時間の短縮と信頼性向上によってダウンタイムを最小化できます。

特定のアプリケーションに関するデモンストレーションやご相談は、お問い合わせフォームから弊社までご連絡ください。