電気自動車(EV)の電力試験:小型電流センサーによる課題解決の成功事例

開発現場の課題と電流センサーCT6833/CT6834がもたらした変化とは

今回のお客様

国内の大手自動車メーカーでは、HIOKIの高精度電流センサーを長年使い続けています。しかし、車内の狭いスペースで大きな電流センサーをクランプする作業が課題でした。HIOKIのエンジニアは新型クランプセンサーを開発し、不可能だったジョーのサイズ縮小と性能向上の両立を克服。複数メーカーが評価する中、テストチームはその効果を明らかにしました。

実際に試験に立ち会ったエンジニアはこう語ります:

「小型になったおかげで、これまで必要だったケーブル改造の作業が不要になり、作業時間が30%短縮できました」

導入前の経緯

自動車の量産検査では、シャシダイナモメータ(台上走行試験装置)を用いて一定のレギュレーションに基づいた走行試験を実施します。この際、バッテリーの電力消費量や回生ブレーキによる回復電力量が、車両の燃費や航続距離にどのような影響を与えるかを確認します。

そのため、消費電力の積算値は燃費や航続距離の補正値として反映させるため、各バッテリーの電流検出を高精度に測定する必要がありました。

従来の電流センサーを取り付けるためには、バッテリー端子に接続されたケーブルを取り外し、エクステンションケーブルを取り付ける追加配線作業が必要で、次のような課題がありました。

- 車両の配線や樹脂部品を傷つけるリスクがあり、車両品質への影響が懸念される。

- エクステンションケーブル接続時に、短絡や感電など作業者の安全リスクが存在する。

- 電流測定のたびにケーブルやクリップの着脱作業が必要で、1台あたり20分以上の工数が発生している。

お客様がHIOKIを選んだ主な理由

作業者の安全を確保し、作業時間を最小限に抑え、部品の損傷リスクを回避するため、自動車研究開発チームは、エクステンションケーブルを必要とせず導体に直接クランプできる電流センサーを探していました。このセンサーは、新しいコンパクトな形状でありながら、従来のセンサーと同等の精度を維持する必要がありました。

CT6833とCT6834が解決策として選定されました。決定的な要因は、従来モデルに比べて50%小型化されていることと、±0.07%という優れたDC精度でした。複数のメーカーによる評価を経て、テストチームはその有効性を確認しました。.

評価ポイント

楕円形のクランプ構造により、エクステンションケーブルを使用せずに、狭いスペースにも容易に取り付けできる。

- ケーブルの加工やダメージも一切発生しない。

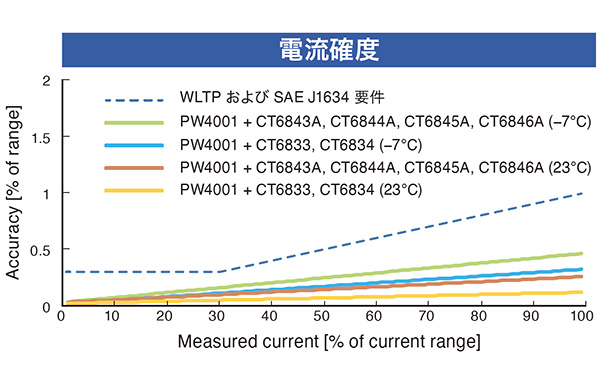

- 新型と従来の電流センサを同一のテスト車両に取り付け、シャシダイナモ上でWLTCの模擬走行試験を実施しました。両電流センサーによる電流積算の結果は、最大偏差がわずか0.061%以内の優れた一貫性を示しました。これにより、新型の電流センサーが法規で求められる測定精度要件を十分に満たしていることが実証されました。

導入後の効果

製品導入後、現場では次のような成果が得られました。

- 電流センサー設置にかかる作業時間が約30%削減され、試験準備の効率が向上しました。

- 高精度の測定により、開発の初期段階で問題をより迅速に検出して解決できるようになりました。

- 温度変化に対する安定性が高く、長時間にわたるWLTPや SAE J1634準拠試験でも一貫した読み取り値が保証されました

- 配線や端子を傷つけない設置方式により、車両への物理的負担が軽減され、車両の品質保証が向上しました。

- クランプ接続により、感電リスクのある手動配線作業が不要となり、作業者の安全性が向上しました。

電流センサーCT6833/CT6834は、EV・ハイブリッド車の開発において不可欠となる「高精度」「コンパクト」「現場対応力」を兼ね備えた電流測定ツールです。測定現場の自由度を広げるだけでなく、従来存在していた作業工数、安全リスク、そして車両品質への影響といった課題を一挙に低減できた点が、現場から高く評価されています。

開発の現場で積み重ねられてきた声に応える形で誕生したこのツールは、次世代車両開発のスピードと品質向上に大きく貢献しています。